ąÆ čĆčāą▒čĆąĖą║čā "ąÆ č乊ą║čāčüąĄ" | ąÜ čüą┐ąĖčüą║čā čĆčāą▒čĆąĖą║ | ąÜ čüą┐ąĖčüą║čā ą░ą▓č鹊čĆąŠą▓ | ąÜ čüą┐ąĖčüą║čā ą┐čāą▒ą╗ąĖą║ą░čåąĖą╣

ą£ąŠą▒ąĖą╗čīąĮą░čÅ ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖčÅ ą┐čĆąŠčåąĄčüčüąŠą▓ ąóą×ąĖąĀ (ąóą×ąĀą×) ą▓ ąĮąĄčäč鹥ą│ą░ąĘąŠą▓ąŠą╝ čüąĄą║č鹊čĆąĄ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą┐ąŠą▓čŗčüąĖčéčī čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī čĆą░ą▒ąŠčéčŗ ą║ąŠą╝ą┐ą░ąĮąĖąĖ, čüąŠą║čĆą░čéąĖčéčī ąĖąĘą┤ąĄčƹȹ║ąĖ ąĘą░ čüč湥čé čāą╝ąĄąĮčīčłąĄąĮąĖčÅ ą▒čāą╝ą░ąČąĮąŠą│ąŠ ą┤ąŠą║čāą╝ąĄąĮč鹊ąŠą▒ąŠčĆąŠčéą░ ąĖ ą┐ąŠą▓čŗčłąĄąĮąĖčÅ čāčĆąŠą▓ąĮčÅ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéąĖ ą║ą░ąČą┤ąŠą│ąŠ čüą┐ąĄčåąĖą░ą╗ąĖčüčéą░ čĆąĄą╝ąŠąĮčéąĮčŗčģ ą▒čĆąĖą│ą░ą┤, ą░ čéą░ą║ąČąĄ ąŠą▒ąĄčüą┐ąĄčćąĖčéčī ą┤ąŠą╗ąČąĮčŗą╣ čāčĆąŠą▓ąĄąĮčī ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéąĖ ąĘą░ čüč湥čé ąŠčüčāčēąĄčüčéą▓ą╗ąĄąĮąĖčÅ ą║ąŠąĮčéčĆąŠą╗čÅ ąĮą░ą┤ ą▓čŗą┐ąŠą╗ąĮčÅąĄą╝čŗą╝ąĖ čüąŠčéčĆčāą┤ąĮąĖą║ą░ą╝ąĖ ąŠą┐ąĄčĆą░čåąĖčÅą╝ąĖ ą▓ąŠ ą▓čüąĄą╣ čåąĄą┐ąŠčćą║ąĄ ą┤ąŠą▒čŗčćąĖ ąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░.

Mobile automation of MRO processes in the oil and natural gas industry allows to increase a company's work efficiency, cut down unnecessary expenses through less paper flow and higher efficiency levels of each maintenance and repair specialist as well as guarantee adequate levels of safety by exercising supervision over the actions of workers throughout the development and production process.

ąĀąĄčłąĄąĮąĖčÅ, ą┐ąŠąĘą▓ąŠą╗čÅčÄčēąĖąĄ ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░čéčī ą╝ąŠą▒ąĖą╗čīąĮčŗąĄ ą▒ąĖąĘąĮąĄčü-ą┐čĆąŠčåąĄčüčüčŗ, ą░ą║čéąĖą▓ąĮąŠ ą▓ąĮąĄą┤čĆčÅčÄčéčüčÅ ą▓ ą║ąŠčĆą┐ąŠčĆą░čéąĖą▓ąĮčŗąĄ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮčŗąĄ čüąĖčüč鹥ą╝čŗ čĆąŠčüčüąĖą╣čüą║ąĖčģ ą║ąŠą╝ą┐ą░ąĮąĖą╣, ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖą╣, ąŠčĆą│ą░ąĮąĖąĘą░čåąĖą╣. ąÆ ąĮą░čłąĄą╣ čüčéčĆą░ąĮąĄ, ą║ą░ą║ ąĖ ą▓ ą╝ąĖčĆąĄ, čüčāčēąĄčüčéą▓čāąĄčé ąŠą│čĆąŠą╝ąĮčŗą╣, ą┐čĆą░ą║čéąĖč湥čüą║ąĖ ąĮąĄčéčĆąŠąĮčāčéčŗą╣ ą╝ąŠą▒ąĖą╗ąĖąĘą░čåąĖąĄą╣ ą┐ą╗ą░čüčé ŌĆō čŹč鹊 ą┐čĆąŠčåąĄčüčüčŗ č鹥čģąĮąĖč湥čüą║ąŠą│ąŠ ąŠą▒čüą╗čāąČąĖą▓ą░ąĮąĖčÅ ąĖ čĆąĄą╝ąŠąĮčéą░ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ (ąóą×ąĀą×) ą▓ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ, ąĮąĄčäč鹥- ąĖ ą│ą░ąĘąŠą┤ąŠą▒čŗč湥, 菹ĮąĄčĆą│ąĄčéąĖą║ąĄ ąĖ ą▓ ą┤čĆčāą│ąĖčģ ąŠčéčĆą░čüą╗čÅčģ.

ąæąŠą╗čīčłąŠąĄ ą║ąŠą╗ąĖč湥čüčéą▓ąŠ čüą┐ąĄčåąĖą░ą╗ąĖčüč鹊ą▓ čĆą░ą▒ąŠčéą░ąĄčé "ą▓ ą┐ąŠą╗čÅčģ", ą▓ č鹊ą╝ čćąĖčüą╗ąĄ ą╗ąĖąĮąĄą╣ąĮčŗąĄ ąŠą▒čģąŠą┤čćąĖą║ąĖ, ą┤ąĄč乥ą║č鹊čüą║ąŠą┐ąĖčüčéčŗ, čüąĄčĆą▓ąĖčüąĮčŗąĄ ąĖąĮąČąĄąĮąĄčĆčŗ, čĆąĄą╝ąŠąĮčéąĮčŗąĄ ą▒čĆąĖą│ą░ą┤čŗ. ąÜą░ą║ ą┐čĆą░ą▓ąĖą╗ąŠ, ąŠąĮąĖ ą┤ąŠą║čāą╝ąĄąĮčéąĖčĆčāčÄčé čĆąĄąĘčāą╗čīčéą░čéčŗ čĆą░ą▒ąŠčéčŗ ą▓ ą▓ąĖą┤ąĄ ą▒čāą╝ą░ąČąĮčŗčģ ąŠčéč湥č鹊ą▓, ą║ąŠč鹊čĆčŗąĄ ąĘą░č鹥ą╝ ą┐ąĄčĆąĄąĮąŠčüčÅčéčüčÅ ą▓ EAM/ERP-cąĖčüč鹥ą╝čā ą▓čĆčāčćąĮčāčÄ. ąóą░ą║ąŠą╣ ą┐ąŠą┤čģąŠą┤ ą▓ą╗ąĄč湥čé ąĘą░ čüąŠą▒ąŠą╣ ąĮąĄčüą▓ąŠąĄą▓čĆąĄą╝ąĄąĮąĮąŠąĄ ąĖ ąĘą░čćą░čüčéčāčÄ ąĮąĄą┐ąŠą╗ąĮąŠąĄ ą┐čĆąĄą┤ąŠčüčéą░ą▓ą╗ąĄąĮąĖąĄ ąĖąĮč乊čĆą╝ą░čåąĖąĖ ąŠ ą┤ąĄč乥ą║čéą░čģ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, čćč鹊 ą╝ąŠąČąĄčé ąŠą║ą░ąĘą░čéčīčüčÅ ą║čĆąĖčéąĖčćąĮčŗą╝. ąÜčĆąŠą╝ąĄ č鹊ą│ąŠ, čā ą╝ąŠą▒ąĖą╗čīąĮčŗčģ čüąŠčéčĆčāą┤ąĮąĖą║ąŠą▓ ąĮąĄčé ąŠą┐ąĄčĆą░čéąĖą▓ąĮąŠą│ąŠ ą┤ąŠčüčéčāą┐ą░ ą║ ą┤ą░ąĮąĮčŗą╝ ą┐ąŠ ą┐čĆąŠčłą╗čŗą╝ ąŠčüą╝ąŠčéčĆą░ą╝, čĆąĄą╝ąŠąĮčéą░ą╝, ąĖąĘčĆą░čüčģąŠą┤ąŠą▓ą░ąĮąĮčŗą╝ ąŚąĖą¤, čüą┐čĆą░ą▓ąŠčćąĮąŠą╣ ą┤ąŠą║čāą╝ąĄąĮčéą░čåąĖąĖ, ą░ čĆčāą║ąŠą▓ąŠą┤ąĖč鹥ą╗čī ąĮąĄ ą╝ąŠąČąĄčé ą║ąŠąĮčéčĆąŠą╗ąĖčĆąŠą▓ą░čéčī ąĖčģ ą╝ąĄčüč鹊ąĮą░čģąŠąČą┤ąĄąĮąĖąĄ ąĖ ąĖčüą┐ąŠą╗ąĮąĄąĮąĖąĄ ąĖą╝ąĖ ąĘą░ą┤ą░ąĮąĖą╣.

ąÆ ąĮąĄčäč鹥ą│ą░ąĘąŠą▓ąŠą╣ ąŠčéčĆą░čüą╗ąĖ čéčĆą░ą┤ąĖčåąĖąŠąĮąĮčŗą╣ "ą▒čāą╝ą░ąČąĮčŗą╣" ą┐ąŠą┤čģąŠą┤ ą║ čüą▒ąŠčĆčā ąĖąĮč乊čĆą╝ą░čåąĖąĖ ąĖ ąŠčéč湥čéąĮąŠčüčéąĖ ąĮąĄčŹčäč乥ą║čéąĖą▓ąĄąĮ. ąÆ ąĀąŠčüčüąĖą╣čüą║ąŠą╣ ążąĄą┤ąĄčĆą░čåąĖąĖ ą▒ąŠą╗čīčłąĖąĮčüčéą▓ąŠ ą╝ąĄčüč鹊čĆąŠąČą┤ąĄąĮąĖą╣ ąĮąĄčäčéąĖ ąĖ ą│ą░ąĘą░ ąĮą░čģąŠą┤čÅčéčüčÅ ą▓ ąŚą░ą┐ą░ą┤ąĮąŠą╣ ąĪąĖą▒ąĖčĆąĖ, ą│ą┤ąĄ ą┤ąŠą▒čŗčćą░ ą▓ąĄą┤ąĄčéčüčÅ ą▓ čéčÅąČąĄą╗čŗčģ ą║ą╗ąĖą╝ą░čéąĖč湥čüą║ąĖčģ čāčüą╗ąŠą▓ąĖčÅčģ.

ą¤ąŠčŹč鹊ą╝čā ą┐čĆąŠčåąĄą┤čāčĆčā ąŠčüą╝ąŠčéčĆą░ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, ąĮą░ą┐čĆąĖą╝ąĄčĆ ą▓ čüąŠčüčéą░ą▓ąĄ ą▒čāčĆąŠą▓ąŠą╣ čāčüčéą░ąĮąŠą▓ą║ąĖ, ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░čéčī, ąĖčüą┐ąŠą╗čīąĘčāčÅ ąĘą░čēąĖčēąĄąĮąĮčŗąĄ ąŠčé ą┐ą░ą┤ąĄąĮąĖą╣ ąĖ ąĮąĄą┐ąŠą│ąŠą┤čŗ č鹥čĆą╝ąĖąĮą░ą╗čŗ čüą▒ąŠčĆą░ ą┤ą░ąĮąĮčŗčģ ąĖ ą┐čĆąŠą│čĆą░ą╝ą╝ąĮčŗąĄ čĆąĄčłąĄąĮąĖčÅ, ąĖąĮč鹥ą│čĆąĖčĆąŠą▓ą░ąĮąĮčŗąĄ ą▓ EAM/ERP-čüąĖčüč鹥ą╝čā (čüą╝. čĆąĖčü. 1). ą¤čĆąĖ čéą░ą║ąŠą╝ ą┐ąŠą┤čģąŠą┤ąĄ čüąŠąĘą┤ą░ąĄčéčüčÅ ą┐ąŠčłą░ą│ąŠą▓čŗą╣ čüčåąĄąĮą░čĆąĖą╣ čĆą░ą▒ąŠčéčŗ ą┐ąŠą╗ąĄą▓ąŠą│ąŠ čüąŠčéčĆčāą┤ąĮąĖą║ą░. ąÉą▓č鹊ą╝ą░čéąĖąĘą░čåąĖčÅ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą┐ąŠą╗ąĮąŠčüčéčīčÄ čüąĖčüč鹥ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░čéčī čĆą░ą▒ąŠčéčā, čāą▓ąĄą╗ąĖčćąĖą▓ą░čÅ čüą║ąŠčĆąŠčüčéčī ą▓ą▓ąŠą┤ą░ ąĖ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ą┐ąŠą╗čāč湥ąĮąĮčŗčģ "ą▓ ą┐ąŠą╗čÅčģ" ą┤ą░ąĮąĮčŗčģ, ąĖčüą║ą╗čÄčćą░čÅ ą▒čāą╝ą░ąČąĮčŗą╣ ą┤ąŠą║čāą╝ąĄąĮč鹊ąŠą▒ąŠčĆąŠčé. ąÆ čĆąĄąĘčāą╗čīčéą░č鹥 čüčéą░ąĮąŠą▓ąĖčéčüčÅ ą▓ąŠąĘą╝ąŠąČąĮčŗą╝ ąŠą┐ąĄčĆą░čéąĖą▓ąĮąŠąĄ ą┐čĆąĖąĮčÅčéąĖąĄ čĆąĄčłąĄąĮąĖą╣ ąĖ čüą▓ąŠąĄą▓čĆąĄą╝ąĄąĮąĮąŠąĄ ą▓čŗą┐ąŠą╗ąĮąĄąĮąĖąĄ ąĮąĄąŠą▒čģąŠą┤ąĖą╝čŗčģ čĆą░ą▒ąŠčé, ą░ ąĖąĮč乊čĆą╝ą░čåąĖčÅ ąŠ ą║ą░ąČą┤ąŠą╣ ąŠą┐ąĄčĆą░čåąĖąĖ čüąŠčģčĆą░ąĮčÅąĄčéčüčÅ ą▓ ąĄą┤ąĖąĮąŠą╣ ą▒ą░ąĘąĄ ą┤ą░ąĮąĮčŗčģ.

ąĀą░čüčüą╝ąŠčéčĆąĖą╝, ą║ą░ą║ čŹč鹊 čĆą░ą▒ąŠčéą░ąĄčé, ąĮą░ ą┐čĆąĖą╝ąĄčĆąĄ ą▒čāčĆąŠą▓ąŠą╣ čāčüčéą░ąĮąŠą▓ą║ąĖ. ąĪą╗ąĄčüą░čĆčī ą┐ąŠ ąŠą▒čüą╗čāąČąĖą▓ą░ąĮąĖčÄ ą▒čāčĆąŠą▓čŗčģ čü čāčüčéą░ąĮąŠą▓ą╗ąĄąĮąĮąŠą╣ ą┐ąĄčĆąĖąŠą┤ąĖčćąĮąŠčüčéčīčÄ ą┐ąŠčüąĄčēą░ąĄčé čāčüčéą░ąĮąŠą▓ą║čā ąĖ ą┐čĆąŠą▓ąĄčĆčÅąĄčé ąĖąĘąĮąŠčłąĄąĮąĮąŠčüčéčī ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ. ąöąĖčüą┐ąĄčéč湥čĆ ą▓ąĮąŠčüąĖčé ą▓ čüąĖčüč鹥ą╝čā ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖąĖ ąóą×ąĀą× čüą┐ąĖčüąŠą║ ąĘą░ą┤ą░ąĮąĖą╣ ą┤ą╗čÅ čŹč鹊ą│ąŠ čüą┐ąĄčåąĖą░ą╗ąĖčüčéą░ ąĖ ąŠčéą┐čĆą░ą▓ą╗čÅąĄčé ąĖčģ ąĮą░ ą╝ąŠą▒ąĖą╗čīąĮčŗą╣ č鹥čĆą╝ąĖąĮą░ą╗, ąŠčüąĮą░čēąĄąĮąĮčŗą╣ ą╝ąŠą┤čāą╗čÅą╝ąĖ čüąŠč鹊ą▓ąŠą╣ (GPRS/3G) ąĖ ą▒ąĄčüą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüą▓čÅąĘąĖ (Wi-Fi). ąĪąŠčéčĆčāą┤ąĮąĖą║ ą┐ąŠčüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠ ą▓čŗą┐ąŠą╗ąĮčÅąĄčé ą┤ąĄą╣čüčéą▓ąĖčÅ, čāą║ą░ąĘą░ąĮąĮčŗąĄ ą▓ ąĘą░ą┤ą░ąĮąĖąĖ. ą¤čĆąĖą▒čŗą▓ ąĮą░ ą╝ąĄčüč鹊, ąŠąĮ ąŠčéą╝ąĄčćą░ąĄčéčüčÅ, ąĮą░ąČą░ą▓ ą║ąĮąŠą┐ą║čā ą▓ ą╝ąŠą▒ąĖą╗čīąĮąŠą╝ čāčüčéčĆąŠą╣čüčéą▓ąĄ. ą×ą┤ąĮąŠą▓čĆąĄą╝ąĄąĮąĮąŠ ąŠą┐čĆąĄą┤ąĄą╗čÅąĄčéčüčÅ ąĄą│ąŠ ą╝ąĄčüč鹊ą┐ąŠą╗ąŠąČąĄąĮąĖąĄ ą┐ąŠ ą┤ą░ąĮąĮčŗą╝ čüąŠ čüą┐čāčéąĮąĖą║ąŠą▓ ąĮą░ą▓ąĖą│ą░čåąĖąŠąĮąĮčŗčģ čüąĖčüč鹥ą╝ ąōąøą×-ąØąÉąĪąĪ/GPS ąĖ čĆąĄą│ąĖčüčéčĆąĖčĆčāąĄčéčüčÅ ą▓čĆąĄą╝čÅ ąĮą░čćą░ą╗ą░ čĆą░ą▒ąŠčé. ą×ą▒ąĮą░čĆčāąČąĖą▓ ą┐ąŠą▓čĆąĄąČą┤ąĄąĮąĖąĄ, čüą╗ąĄčüą░čĆčī ąŠčéą╝ąĄčćą░ąĄčé ą▓ čüą▓ąŠąĄą╝ čāčüčéčĆąŠą╣čüčéą▓ąĄ ąŠą║ąŠąĮčćą░ąĮąĖąĄ ąŠčüą╝ąŠčéčĆą░, č乊č鹊ą│čĆą░čäąĖčĆčāąĄčé ą▓čüčéčĆąŠąĄąĮąĮąŠą╣ ą║ą░ą╝ąĄčĆąŠą╣ čéčĆąĄą▒čāčÄčēčāčÄ ąĘą░ą╝ąĄąĮčŗ ą┤ąĄčéą░ą╗čī ąĖ ą┤ąŠą▒ą░ą▓ą╗čÅąĄčé č鹥ą║čüč鹊ą▓čŗą╣ ąĖą╗ąĖ ą│ąŠą╗ąŠčüąŠą▓ąŠą╣ ą║ąŠą╝ą╝ąĄąĮčéą░čĆąĖą╣ ąŠ ąĮąĄąĖčüą┐čĆą░ą▓ąĮąŠčüčéąĖ. ą¤ąŠčüą╗ąĄ čüąĖąĮčģčĆąŠąĮąĖąĘą░čåąĖąĖ čü ą▒ą░ąĘąŠą╣ ą┤ą░ąĮąĮčŗčģ ą▓ EAM/ERP-cąĖčüč鹥ą╝ąĄ ąĖąĮč乊čĆą╝ą░čåąĖčÅ ąŠą▒ ąŠčüą╝ąŠčéčĆąĄ (čĆąĄąĘčāą╗čīčéą░čé, č乊č鹊, ą║ąŠą╝ą╝ąĄąĮčéą░čĆąĖą╣, čüą┐čāčéąĮąĖą║ąŠą▓čŗąĄ ą║ąŠąŠčĆą┤ąĖąĮą░čéčŗ) čüčéą░ąĮąŠą▓ąĖčéčüčÅ ą┤ąŠčüčéčāą┐ąĮąŠą╣ ą┤ąĖčüą┐ąĄčéč湥čĆčā ą┤ą╗čÅ ąŠą┐ąĄčĆą░čéąĖą▓ąĮąŠą│ąŠ ą┐čĆąĖąĮčÅčéąĖčÅ čĆąĄčłąĄąĮąĖčÅ ąŠ čĆąĄą╝ąŠąĮč鹥. ąś č鹊ą╗čīą║ąŠ ą┐ąŠčüą╗ąĄ čŹč鹊ą│ąŠ čüą╗ąĄčüą░čĆčī ą╝ąŠąČąĄčé ą┐čĆąĖčüčéčāą┐ąĖčéčī ą║ ą┤čĆčāą│ąŠą╝čā ąĘą░ą┤ą░ąĮąĖčÄ (čüą╝. čĆąĖčü. 2).

ąöą░ą╗ąĄąĄ ą┤ąĖčüą┐ąĄčéč湥čĆ ąŠčéą┐čĆą░ą▓ą╗čÅąĄčé ąĘą░ą┤ą░čćčā ąŠ ąĘą░ą╝ąĄąĮąĄ ą┤ąĄčéą░ą╗ąĖ ąĮą░ ą╝ąŠą▒ąĖą╗čīąĮąŠąĄ čāčüčéčĆąŠą╣čüčéą▓ąŠ čüąŠčéčĆčāą┤ąĮąĖą║ą░. ąÆ ąĘą░ą┤ą░ąĮąĖąĖ čāą║ą░ąĘą░ąĮąŠ ą╝ąĄčüč鹊, čüčāčéčī čĆąĄą╝ąŠąĮčéą░, ąĖą┤ąĄąĮčéąĖčäąĖą║ą░č鹊čĆ ą┤ąĄčéą░ą╗ąĖ, ą║ąŠą╗ąĖč湥čüčéą▓ąŠ ąŚąĖą¤ ąĮą░ čüą║ą╗ą░ą┤ąĄ, ą┤ąŠą▒ą░ą▓ą╗ąĄąĮčŗ ąĖąĘąŠą▒čĆą░ąČąĄąĮąĖąĄ, ąĖąĮčüčéčĆčāą║čåąĖčÅ ą┐ąŠ čĆą░ąĘą▒ąŠčĆą║ąĄ/čüą▒ąŠčĆą║ąĄ ąĖ ą┤čĆčāą│ą░čÅ ą┐ąŠą╗ąĄąĘąĮą░čÅ ąĖąĮč乊čĆą╝ą░čåąĖčÅ. ą¤ąŠą╗čāčćąĖą▓ ąĘą░ą┐čćą░čüčéčī ąĮą░ čüą║ą╗ą░ą┤ąĄ, čüą╗ąĄčüą░čĆčī-čĆąĄą╝ąŠąĮčéąĮąĖą║ ąŠčéą┐čĆą░ą▓ą╗čÅąĄčéčüčÅ ąĮą░ ą▒čāčĆąŠą▓čāčÄ čāčüčéą░ąĮąŠą▓ą║čā ąĖ ą╝ąĄąĮčÅąĄčé ą┤ąĄčéą░ą╗čī, ą┐ąŠą┤čéą▓ąĄčƹȹ┤ą░čÅ ą║ą░ąČą┤ąŠąĄ čüą▓ąŠąĄ ą┤ąĄą╣čüčéą▓ąĖąĄ ą▓ ą╝ąŠą▒ąĖą╗čīąĮąŠą╝ čāčüčéčĆąŠą╣čüčéą▓ąĄ. ąÆ ą║ąŠąĮčåąĄ ąŠąĮ ąŠčéčćąĖčéčŗą▓ą░ąĄčéčüčÅ ą┐ąĄčĆąĄą┤ ą┤ąĖčüą┐ąĄčéč湥čĆąŠą╝ č乊č鹊ą│čĆą░čäąĖąĄą╣ ąĘą░ą╝ąĄąĮąĄąĮąĮąŠą╣ ą┤ąĄčéą░ą╗ąĖ čü ą║ąŠą╝ą╝ąĄąĮčéą░čĆąĖąĄą╝ ąĖ ą║ąŠąŠčĆą┤ąĖąĮą░čéą░ą╝ąĖ (čüą╝. čĆąĖčü. 3).

ąØą░ ą▒čāčĆąŠą▓čŗčģ čāčüčéą░ąĮąŠą▓ą║ą░čģ, ą║ą░ą║ ąĖ ąĮą░ ą▓čüąĄčģ ąŠą▒čŖąĄą║čéą░čģ čĆą░ąĘą▓ąĄą┤ą║ąĖ ąĖ ą┤ąŠą▒čŗčćąĖ ą▓ ąĮąĄčäč鹥ą│ą░ąĘąŠą▓ąŠą╝ čüąĄą║č鹊čĆąĄ, ą┤ąŠą╗ąČąĮą░ čĆąĄą│čāą╗čÅčĆąĮąŠ ą┐čĆąŠą▓ąŠą┤ąĖčéčīčüčÅ ąĖąĮą▓ąĄąĮčéą░čĆąĖąĘą░čåąĖčÅ ą░ą│čĆąĄą│ą░č鹊ą▓, čéčĆčāą▒, ą┐ąŠą│čĆčāąČąĮąŠą│ąŠ ąĖ ą┐čĆąŠč湥ą│ąŠ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ. ą¤čĆąŠą▒ą╗ąĄą╝čŗ čāč湥čéą░ 菹╗ąĄą╝ąĄąĮč鹊ą▓ ą▒čāčĆąĖą╗čīąĮčŗčģ čüąĖčüč鹥ą╝, ąĮąĄčüąŠąŠčéą▓ąĄčéčüčéą▓ąĖąĄ čäą░ą║čéąĖč湥čüą║ąĖčģ ą┤ą░ąĮąĮčŗčģ ąĖ ą┤ą░ąĮąĮčŗčģ ą▓ ą▒čāčģą│ą░ą╗č鹥čĆčüą║ąĖčģ čüąĖčüč鹥ą╝ą░čģ, ąĮąĄčĆą░čåąĖąŠąĮą░ą╗čīąĮąŠąĄ ą┐ą╗ą░ąĮąĖčĆąŠą▓ą░ąĮąĖąĄ ąĘą░ą║čāą┐ąŠą║, ą▓čŗčüąŠą║ąĖąĄ ąĘą░čéčĆą░čéčŗ ąĮą░ čüąŠą┤ąĄčƹȹ░ąĮąĖąĄ ąĖ ąŠą▒čüą╗čāąČąĖą▓ą░ąĮąĖąĄ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ą┐čĆąĖą▓ąŠą┤čÅčé ą║ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠą╝čā čāą▓ąĄą╗ąĖč湥ąĮąĖčÄ ąĖąĘą┤ąĄčƹȹĄą║ ą┐čĆąĖ čĆą░ąĘčĆą░ą▒ąŠčéą║ąĄ ą╝ąĄčüč鹊čĆąŠąČą┤ąĄąĮąĖą╣ ąĖ ą┤ąŠą▒čŗč湥. ą£ąŠą▒ąĖą╗čīąĮą░čÅ čüąĖčüč鹥ą╝ą░ ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖąĖ ąóą×ąĀą×, ąĖčüą┐ąŠą╗čīąĘčāčÄčēą░čÅ č鹥čģąĮąŠą╗ąŠą│ąĖčÄ čĆą░ą┤ąĖąŠčćą░čüč鹊čéąĮąŠą╣ ąĖą┤ąĄąĮčéąĖčäąĖą║ą░čåąĖąĖ (RFID), čüą┐ąŠčüąŠą▒čüčéą▓čāąĄčé ą▒čŗčüčéčĆąŠą╣ ąĖą┤ąĄąĮčéąĖčäąĖą║ą░čåąĖąĖ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ą▓ čüąĖčüč鹥ą╝ąĄ ąĖ, čüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠ, ą┐ąŠą▓čŗčłą░ąĄčé čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī ąĖ čüąĮąĖąČą░ąĄčé čüč鹊ąĖą╝ąŠčüčéčī ą║ąŠąĮčéčĆąŠą╗čÅ ąĘą░ čüąŠčüč鹊čÅąĮąĖąĄą╝ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, ą▓ąĄą┤čī čüą▓ąŠąĄą▓čĆąĄą╝ąĄąĮąĮčŗą╣ ąŠčüą╝ąŠčéčĆ ąĖ čĆąĄą╝ąŠąĮčé ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ŌĆō ąŠčüąĮąŠą▓ą░ č鹥čģąĮąĖą║ąĖ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéąĖ, čüą┐ąŠčüąŠą▒ąĮąŠą╣ čüąŠčģčĆą░ąĮąĖčéčī ąČąĖąĘąĮąĖ ąĖ ąĘą┤ąŠčĆąŠą▓čīąĄ čüąŠčéčĆčāą┤ąĮąĖą║ąŠą▓.

ą¤ąŠ ą┤ą░ąĮąĮčŗą╝ ą░ąĮą░ą╗ąĖąĘą░ ąĀąŠčüč鹥čģąĮą░ą┤ąĘąŠčĆą░, ąĘą░ ą┐ąŠčüą╗ąĄą┤ąĮąĖąĄ 10 ą╗ąĄčé ąĮą░ ąŠą▒čŖąĄą║čéą░čģ ąĮąĄčäč鹥ą│ą░ąĘąŠą▓ąŠą│ąŠ ą║ąŠą╝ą┐ą╗ąĄą║čüą░ ąŠčéą╝ąĄčćą░ąĄčéčüčÅ čāčüč鹊ą╣čćąĖą▓ą░čÅ č鹥ąĮą┤ąĄąĮčåąĖčÅ ą║ čüąĮąĖąČąĄąĮąĖčÄ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣ ą░ą▓ą░čĆąĖą╣ąĮąŠčüčéąĖ ąĖ čéčĆą░ą▓ą╝ą░čéąĖąĘą╝ą░. ąóą░ą║, ą║ąŠą╗ąĖč湥čüčéą▓ąŠ ą░ą▓ą░čĆąĖą╣ ąĘą░ ą┤ąĄą▓čÅčéčī ą╝ąĄčüčÅčåąĄą▓ 2015 ą│. ą┐ąŠ čüčĆą░ą▓ąĮąĄąĮąĖčÄ čü ą░ąĮą░ą╗ąŠą│ąĖčćąĮčŗą╝ ą┐ąĄčĆąĖąŠą┤ąŠą╝ 2014 ą│. čāą╝ąĄąĮčīčłąĖą╗ąŠčüčī ą┐ąŠčćčéąĖ ąĮą░ 20%, ą░ čéčĆą░ą▓ą╝ą░čéąĖąĘą╝ ą┐ąĄčĆčüąŠąĮą░ą╗ą░ ŌĆō ąĮą░ 45%. ąØąŠ, ą║ą░ą║ ąĖ ą┐čĆąĄąČą┤ąĄ, ąŠčüąĮąŠą▓ąĮčŗą╝ąĖ ą┐čĆąĖčćąĖąĮą░ą╝ąĖ ą┐čĆąŠąĖčüčłąĄčüčéą▓ąĖą╣ ąĮą░ ąŠą▒čŖąĄą║čéą░čģ ąŠčéčĆą░čüą╗ąĖ ąĮą░ąĘčŗą▓ą░čÄčé ąŠčéą║ą░ąĘčŗ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, ąĮą░čĆčāčłąĄąĮąĖčÅ č鹥čģąĮąŠą╗ąŠą│ąĖą╣ ąĖ čĆąĄą│ą╗ą░ą╝ąĄąĮč鹊ą▓, čüą╗ą░ą▒čŗą╣ ą║ąŠąĮčéčĆąŠą╗čī ąĮą░ą┤ ąĖčüą┐ąŠą╗ąĮąĖč鹥ą╗čÅą╝ąĖ čĆą░ą▒ąŠčé ŌĆō č湥ą╗ąŠą▓ąĄč湥čüą║ąĖą╣ čäą░ą║č鹊čĆ ą┐čĆąŠą┤ąŠą╗ąČą░ąĄčé ąŠčüčéą░ą▓ą░čéčīčüčÅ ąŠą┤ąĮąĖą╝ ąĖąĘ ą║ą╗čÄč湥ą▓čŗčģ ą▓ąĖąĮąŠą▓ąĮąĖą║ąŠą▓ ąĮąĄčüčćą░čüčéąĮčŗčģ čüą╗čāčćą░ąĄą▓ ąĮą░ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ.

ąŻą╗čāčćčłąĄąĮąĖąĄ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣ ą░ą▓ą░čĆąĖą╣ąĮąŠčüčéąĖ ąĖ čéčĆą░ą▓ą╝ą░čéąĖąĘą╝ą░ 菹║čüą┐ąĄčĆčéčŗ čüą▓čÅąĘčŗą▓ą░čÄčé čü ąŠą▒ąĮąŠą▓ą╗ąĄąĮąĖąĄą╝ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, ąĮąŠą▓čŗą╝ąĖ ą┐ąŠą┤čģąŠą┤ą░ą╝ąĖ ą║ ąĄą│ąŠ 菹║čüą┐ą╗čāą░čéą░čåąĖąĖ ąĖ ą║ą░č湥čüčéą▓ąĄąĮąĮčŗą╝ ąĮą░ą┤ąĘąŠčĆąŠą╝. ąÆ čćą░čüčéąĮąŠčüčéąĖ, čŹč鹊 čüą▓čÅąĘą░ąĮąŠ čü ą▓ąĮąĄą┤čĆąĄąĮąĖąĄą╝ ą╝ąŠą▒ąĖą╗čīąĮčŗčģ čüąĖčüč鹥ą╝ ąóą×ąĀą×.

ąĀą░ą▒ąŠčéą░ čü čüąĖčüč鹥ą╝ąŠą╣ ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖąĖ ą╝ąŠą▒ąĖą╗čīąĮąŠą│ąŠ ą┐ąĄčĆčüąŠąĮą░ą╗ą░ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé čüąĮąĖąĘąĖčéčī čĆąĖčüą║ąĖ ą▓ąĮąĄą┐ą╗ą░ąĮąŠą▓čŗčģ čĆąĄą╝ąŠąĮč鹊ą▓ ąĖ ą┐čĆąŠčüč鹊čÅ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, čāą╝ąĄąĮčīčłąĖčéčī ąŠą▒čŖąĄą╝čŗ ą░ą▓čĆą░ą╗čīąĮčŗčģ ąĘą░ą║čāą┐ąŠą║ ąĘą░ čüč湥čé ą▒ąŠą╗ąĄąĄ č鹊čćąĮąŠą│ąŠ ą┐ą╗ą░ąĮąĖčĆąŠą▓ą░ąĮąĖčÅ ą┐ąŠčéčĆąĄą▒ąĮąŠčüčéąĖ ą▓ ąĘą░ą┐čćą░čüčéčÅčģ ąĖ ą╝ą░č鹥čĆąĖą░ą╗ą░čģ. ąÜčĆąŠą╝ąĄ č鹊ą│ąŠ, ą┐ąŠą┤ąŠą▒ąĮčŗąĄ čĆąĄčłąĄąĮąĖčÅ ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░čÄčé ą┤ąŠčüčéčāą┐ čĆčāą║ąŠą▓ąŠą┤ąĖč鹥ą╗čÅ ą║ ąĖąĮč乊čĆą╝ą░čåąĖąĖ ąŠ č鹥ą║čāčēąĄą╝ čüąŠčüč鹊čÅąĮąĖąĖ čĆą░ą▒ąŠčé ą▓ čĆąĄą░ą╗čīąĮąŠą╝ ą▓čĆąĄą╝ąĄąĮąĖ ą┤ą╗čÅ čŹčäč乥ą║čéąĖą▓ąĮąŠą│ąŠ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ ąĮą░čĆčÅą┤ąŠą▓ ąĖ ą┐ą╗ą░ąĮąĖčĆąŠą▓ą░ąĮąĖčÅ ą╝ą░čĆčłčĆčāč鹊ą▓ čü čāč湥č鹊ą╝ ą╝ąĄčüč鹊ąĮą░čģąŠąČą┤ąĄąĮąĖčÅ čüąŠčéčĆčāą┤ąĮąĖą║ąŠą▓, ąĮą░ą╗ąĖčćąĖčÅ ąŚąĖą¤, čāčĆąŠą▓ąĮčÅ ą║ą▓ą░ą╗ąĖčäąĖą║ą░čåąĖąĖ ąĖ ą┤ąŠą┐čāčüą║ąŠą▓ ąĮą░ ą▓čŗą┐ąŠą╗ąĮąĄąĮąĖąĄ čĆą░ą▒ąŠčé.

ąÆąŠ ą╝ąĮąŠą│ąĖčģ čĆąŠčüčüąĖą╣čüą║ąĖčģ ąĮąĄčäčéčÅąĮčŗčģ ąĖ ą│ą░ąĘąŠą▓čŗčģ ą║ąŠą╝ą┐ą░ąĮąĖčÅčģ ą▓ąĮąĄą┤čĆąĄąĮčŗ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮčŗąĄ čüąĖčüč鹥ą╝čŗ ąĘą░čĆčāą▒ąĄąČąĮčŗčģ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗ąĄą╣ ą¤ą×, ą║ąŠč鹊čĆčŗąĄ čéą░ą║ąČąĄ ą┐čĆąĄą┤ą╗ą░ą│ą░čÄčé čĆčÅą┤ ą╝ąŠą▒ąĖą╗čīąĮčŗčģ čĆąĄčłąĄąĮąĖą╣. ą×ą┤ąĮą░ą║ąŠ ą▓čŗčüąŠą║ą░čÅ čüč鹊ąĖą╝ąŠčüčéčī ą╗ąĖčåąĄąĮąĘąĖą╣, ą┤ą╗ąĖč鹥ą╗čīąĮčŗąĄ čüčĆąŠą║ąĖ ą▓ąĮąĄą┤čĆąĄąĮąĖčÅ ąĖ ąŠą▒čāč湥ąĮąĖčÅ ą┐ąĄčĆčüąŠąĮą░ą╗ą░ ąĖ ąĮąĄą┤ąŠčüčéą░č鹊čćąĮą░čÅ ą│ąĖą▒ą║ąŠčüčéčī ą▓ čāčüą╗ąŠą▓ąĖčÅčģ čĆąŠčüčüąĖą╣čüą║ąŠą╣ čüą┐ąĄčåąĖčäąĖą║ąĖ ą┤ąĄą╗ą░čÄčé ąĖčģ ą╝ą░ą╗ąŠčŹčäč乥ą║čéąĖą▓ąĮčŗą╝ąĖ.

ąĀąŠčüčüąĖą╣čüą║ąĖąĄ ą║ąŠą╝ą┐ą░ąĮąĖąĖ ą┐čĆąĄą┤ą╗ą░ą│ą░čÄčé ą▓ ą║ą░č湥čüčéą▓ąĄ ą░ą╗čīč鹥čĆąĮą░čéąĖą▓čŗ ąŠč鹥č湥čüčéą▓ąĄąĮąĮčŗąĄ čĆą░ąĘčĆą░ą▒ąŠčéą║ąĖ, ą▓ č鹊ą╝ čćąĖčüą╗ąĄ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąĖąĄ ą┐ą╗ą░čéč乊čĆą╝čŗ, ą║ąŠč鹊čĆčŗąĄ ą┐čĆąĄą┤čüčéą░ą▓ą╗čÅčÄčé čüąŠą▒ąŠą╣ ą┐čĆąŠą│čĆą░ą╝ą╝ąĮčŗąĄ ąĖąĮčüčéčĆčāą╝ąĄąĮčéčŗ, ą┐čĆąĄą┤ąĮą░ąĘąĮą░č湥ąĮąĮčŗąĄ ą┤ą╗čÅ čüąŠąĘą┤ą░ąĮąĖčÅ ą╝ąŠą▒ąĖą╗čīąĮčŗčģ ą┐čĆąĖą╗ąŠąČąĄąĮąĖą╣ ą╗čÄą▒ąŠą╣ čüą╗ąŠąČąĮąŠčüčéąĖ ąĖ ąĖčģ ąĖąĮč鹥ą│čĆą░čåąĖąĖ ą▓ čāąČąĄ čüčāčēąĄčüčéą▓čāčÄčēčāčÄ čüąĖčüč鹥ą╝čā. ą£ąĮąŠą│ąĖąĄ čĆą░ąĘčĆą░ą▒ąŠčéą░ąĮąĮčŗąĄ ąĮą░ čĆąŠčüčüąĖą╣čüą║ąĖčģ ą┐ą╗ą░čéč乊čĆą╝ą░čģ čĆąĄčłąĄąĮąĖčÅ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠ ą┐čĆąĄą▓ąŠčüčģąŠą┤čÅčé ąĘą░čĆčāą▒ąĄąČąĮąŠąĄ ą¤ą× ą┐ąŠ čäčāąĮą║čåąĖąŠąĮą░ą╗čīąĮąŠčüčéąĖ ąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéąĖ. ąÜčĆąŠą╝ąĄ č鹊ą│ąŠ, ąŠąĮąĖ ą┐ąŠą╗ąĮąŠčüčéčīčÄ ą░ą┤ą░ą┐čéąĖčĆąŠą▓ą░ąĮčŗ ą║ čĆąŠčüčüąĖą╣čüą║ąĖą╝ čāčüą╗ąŠą▓ąĖčÅą╝ ą▓ąĄą┤ąĄąĮąĖčÅ ą▒ąĖąĘąĮąĄčüą░, ą▓ č鹊ą╝ čćąĖčüą╗ąĄ čāčćąĖčéčŗą▓ą░čÄčé ąŠčüąŠą▒ąĄąĮąĮąŠčüčéąĖ ąŠč鹥č湥čüčéą▓ąĄąĮąĮąŠą│ąŠ ąĘą░ą║ąŠąĮąŠą┤ą░č鹥ą╗čīčüčéą▓ą░. ąśčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąĖčģ ą┐ą╗ą░čéč乊čĆą╝ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą▓ 3ŌĆō5 čĆą░ąĘ čāčüą║ąŠčĆąĖčéčī ąĘą░ą┐čāčüą║ ą╝ąŠą▒ąĖą╗čīąĮąŠą╣ čüąĖčüč鹥ą╝čŗ ąĖ ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░ąĄčé ą▒ąŠą╗ąĄąĄ ąŠą┐ąĄčĆą░čéąĖą▓ąĮąŠąĄ ą▓ąĮąĄčüąĄąĮąĖąĄ ąĖąĮą┤ąĖą▓ąĖą┤čāą░ą╗čīąĮčŗčģ ąĖąĘą╝ąĄąĮąĄąĮąĖą╣ ą▓ąŠ ą▓ąĮąĄą┤čĆčÅąĄą╝ąŠąĄ čĆąĄčłąĄąĮąĖąĄ ą┐ąŠ čüčĆą░ą▓ąĮąĄąĮąĖčÄ čü ąĘą░čĆčāą▒ąĄąČąĮčŗą╝ąĖ ą░ąĮą░ą╗ąŠą│ą░ą╝ąĖ.

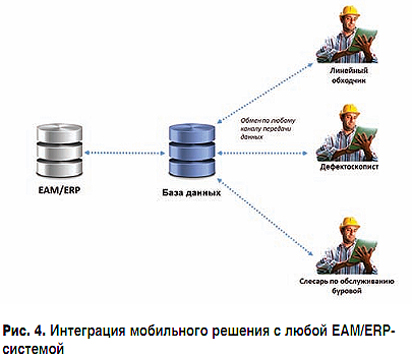

ąÆ čćąĖčüą╗ąŠ čéą░ą║ąĖčģ ą╝ąŠą▒ąĖą╗čīąĮčŗčģ čĆąĄčłąĄąĮąĖą╣ ą▓čģąŠą┤čÅčé ąĖ ą┐čĆąĖą╗ąŠąČąĄąĮąĖčÅ, ą┐čĆąĄą┤ąĮą░ąĘąĮą░č湥ąĮąĮčŗąĄ ą┤ą╗čÅ ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖąĖ ą┤ąĄčÅč鹥ą╗čīąĮąŠčüčéąĖ ą┐ąĄčĆčüąŠąĮą░ą╗ą░, ąŠčüčāčēąĄčüčéą▓ą╗čÅčÄčēąĄą│ąŠ č鹥čģąĮąĖč湥čüą║ąŠąĄ ąŠą▒čüą╗čāąČąĖą▓ą░ąĮąĖąĄ ąĖ čĆąĄą╝ąŠąĮčé ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, ą▓ č鹊ą╝ čćąĖčüą╗ąĄ ąĮą░ ąŠą▒čŖąĄą║čéą░čģ ąĮąĄčäč鹥ą│ą░ąĘąŠą▓ąŠą│ąŠ čüąĄą║č鹊čĆą░ (čüą╝. čĆąĖčü. 4). ąÉą▓č鹊ą╝ą░čéąĖąĘą░čåąĖčÅ ą╝ąŠą▒ąĖą╗čīąĮčŗčģ čüąŠčéčĆčāą┤ąĮąĖą║ąŠą▓ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé čĆčāą║ąŠą▓ąŠą┤čüčéą▓čā ąŠą┐ąĄčĆą░čéąĖą▓ąĮąŠ ą┐ąŠą╗čāčćą░čéčī ąĖąĮč乊čĆą╝ą░čåąĖčÄ. ąÆčüąĄ ą┤ą░ąĮąĮčŗąĄ čüąŠ ą▓čüąĄčģ ą╝ąŠą▒ąĖą╗čīąĮčŗčģ čāčüčéčĆąŠą╣čüčéą▓ čåąĄąĮčéčĆą░ą╗ąĖąĘąŠą▓ą░ąĮąĮąŠ ą┐ąŠą┐ą░ą┤ą░čÄčé ą▓ ąĄą┤ąĖąĮčāčÄ ą║ąŠčĆą┐ąŠčĆą░čéąĖą▓ąĮčāčÄ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮčāčÄ čüąĖčüč鹥ą╝čā ą║ąŠą╝ą┐ą░ąĮąĖąĖ.

ą¤čĆąĖą╗ąŠąČąĄąĮąĖčÅ čéą░ą║ąČąĄ ą▓ąĄą┤čāčé ąĖčüč鹊čĆąĖčÄ ą┐ąŠčüąĄčēąĄąĮąĖą╣ ą▓čüąĄčģ ąŠą▒čŖąĄą║č鹊ą▓, ą┐ąŠčŹč鹊ą╝čā ą║ą░ąČą┤čŗą╣ čüą┐ąĄčåąĖą░ą╗ąĖčüčé ą╝ąŠąČąĄčé ą┐čĆčÅą╝ąŠ ąĮą░ ąŠą▒čŖąĄą║č鹥 ą┐ąŠą╗čāčćąĖčéčī ąĖąĘ ą▒ą░ąĘčŗ ą┤ą░ąĮąĮčŗčģ ąĖąĮč乊čĆą╝ą░čåąĖčÄ ąŠą▒ąŠ ą▓čüąĄčģ ą┐čĆąĄą┤čŗą┤čāčēąĖčģ ąŠčüą╝ąŠčéčĆą░čģ ąĖ čĆąĄą╝ąŠąĮčéą░čģ ą║ąŠąĮą║čĆąĄčéąĮąŠą│ąŠ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, čćč鹊ą▒čŗ ąĮą░ą╣čéąĖ ąŠą┐čéąĖą╝ą░ą╗čīąĮąŠąĄ čĆąĄčłąĄąĮąĖąĄ ą┤ą╗čÅ ą║ą░ąČą┤ąŠą│ąŠ čüą╗čāčćą░čÅ. ąÉ ą┐ąŠą╗čāč湥ąĮąĮčŗąĄ ą▓ ą▓ąĖą┤ąĄ čåąĖčäčĆ ąĖ ą│čĆą░čäąĖą║ąŠą▓ ąŠčéč湥čéčŗ čāą┐čĆąŠčēą░čÄčé ą░ąĮą░ą╗ąĖąĘ ąĖ ą┐ąŠą╝ąŠą│ą░čÄčé čĆčāą║ąŠą▓ąŠą┤ąĖč鹥ą╗čÅą╝ ą┐čĆąŠą│ąĮąŠąĘąĖčĆąŠą▓ą░čéčī ą┤ąĄčÅč鹥ą╗čīąĮąŠčüčéčī ą║ąŠą╝ą┐ą░ąĮąĖąĖ čü čāč湥č鹊ą╝ ą┐ąŠą╗čāč湥ąĮąĮčŗčģ ą┤ą░ąĮąĮčŗčģ. ą¤ąŠą┤ąŠą▒ąĮčŗąĄ čĆąĄčłąĄąĮąĖčÅ čāąČąĄ ą┐čĆąĖą╝ąĄąĮčÅčÄčéčüčÅ ąĮą░ čĆąŠčüčüąĖą╣čüą║ąĖčģ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅčģ ąĮąĄčäč鹥ą│ą░ąĘąŠą▓ąŠą╣ ąŠčéčĆą░čüą╗ąĖ.

ąÉą▓č鹊ą╝ą░čéąĖąĘą░čåąĖčÅ čĆą░ą▒ąŠčéčŗ čüąŠčéčĆčāą┤ąĮąĖą║ąŠą▓ čĆąĄą╝ąŠąĮčéąĮčŗčģ ą▒čĆąĖą│ą░ą┤ ŌĆō ąŠą┤ąĖąĮ ąĖąĘ ą▓ą░ąČąĮąĄą╣čłąĖčģ čŹčéą░ą┐ąŠą▓ ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖąĖ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖą╣ ąĮąĄčäč鹥ą│ą░ąĘąŠą▓ąŠą│ąŠ čüąĄą║č鹊čĆą░. ą×čé č鹊ą│ąŠ, ąĮą░čüą║ąŠą╗čīą║ąŠ čŹčäč乥ą║čéąĖą▓ąĮąŠ čĆą░ą▒ąŠčéą░čÄčé ą┐ąŠą╗ąĄą▓čŗąĄ ąĖąĮąČąĄąĮąĄčĆčŗ ąĖ ąĮą░čüą║ąŠą╗čīą║ąŠ č鹊čćąĮąŠ ą┐ąĄčĆąĄą┤ą░ąĄčéčüčÅ ąĖąĮč乊čĆą╝ą░čåąĖčÅ ąŠą▒ ąŠą▒čŖąĄą║č鹥 ą┤ą░ą╗čīčłąĄ ą┐ąŠ čåąĄą┐ąĖ č湥čĆąĄąĘ ąĄą┤ąĖąĮčāčÄ ą▒ą░ąĘčā ą┤ą░ąĮąĮčŗčģ, ąĘą░ą▓ąĖčüąĖčé ą╝ąĮąŠą│ąŠąĄ. ąÆąĮąĄą┤čĆąĄąĮąĖąĄ ą╝ąŠą▒ąĖą╗čīąĮčŗčģ čĆąĄčłąĄąĮąĖą╣ ą▓ ąĮąĄčäč鹥ą│ą░ąĘąŠą▓ąŠą╝ čüąĄą║č鹊čĆąĄ ŌĆō čŹč鹊 ąĮąĄ č鹊ą╗čīą║ąŠ ąĘą░ą╗ąŠą│ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéąĖ ąĖ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ ąŠčéą┤ąĄą╗čīąĮčŗčģ ą┐čĆąŠčåąĄčüčüąŠą▓ ą▓ ąŠą▒čēąĄą╣ čåąĄą┐ąŠčćą║ąĄ ą┤ąŠą▒čŗčćąĖ ąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░, ąĮąŠ ąĖ ąĮąĄąŠčéčŖąĄą╝ą╗ąĄą╝ąŠąĄ čāčüą╗ąŠą▓ąĖąĄ ą║ąŠąĮą║čāčĆąĄąĮč鹊čüą┐ąŠčüąŠą▒ąĮąŠčüčéąĖ čĆąŠčüčüąĖą╣čüą║ąŠą╣ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠčüčéąĖ.

ąøąĖč鹥čĆą░čéčāčĆą░

ąōąŠčĆčÅč湊 ą┐ąŠą┤ą┤ąĄčƹȹĖą▓ą░čÄ ą┐ąŠą┤ąĮčÅčéčāčÄ ą░ą▓č鹊čĆąŠą╝ č鹥ą╝čā. ąöąĄą╣čüčéą▓ąĖč鹥ą╗čīąĮąŠ, ąĖą╝ąĄčéčī ą▓ čĆą░čüą┐ąŠčĆčÅąČąĄąĮąĖąĖ ą╝ąŠčēąĮąŠąĄ ąĖ ą╗ąĄą│ą║ąŠąĄ ą╝ąŠą▒ąĖą╗čīąĮąŠąĄ čāčüčéčĆąŠą╣čüčéą▓ąŠ, ąĮąĄ ą▒ąŠčÅčēąĄąĄčüčÅ ą┐čŗą╗ąĖ, ą▓ą╗ą░ą│ąĖ ąĖ čāą┤ą░čĆąŠą▓, ąĖ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčī ą┤ą╗čÅ ą┐čĆąŠčåąĄčüčüąŠą▓ ąóą×ąĖąĀ čĆą░ąĘą╗ąĖąĮąŠą▓ą░ąĮąĮčŗą╣ ą╗ąĖčüčé ą▒čāą╝ą░ą│ąĖ ŌĆō ąĮąĄą┐ąŠąĘą▓ąŠą╗ąĖč鹥ą╗čīąĮą░čÅ ą▓ ąĮą░čłąĄ ą▓čĆąĄą╝čÅ čĆąŠčüą║ąŠčłčī.

ąśą╝ąĄčÅ čéą░ą║ąĖąĄ ąĖąĮčüčéčĆčāą╝ąĄąĮčéčŗ ąĖ ąĘą░ą╝ąĄčćą░č鹥ą╗čīąĮčŗąĄ ąŠč鹥č湥čüčéą▓ąĄąĮąĮčŗąĄ ą┐čĆąŠą│čĆą░ą╝ą╝ąĮčŗąĄ čĆąĄčłąĄąĮąĖčÅ, čģąŠč湥čéčüčÅ ąĘą░ą┤čāą╝ą░čéčīčüčÅ ąŠ ą▒ąŠą╗ąĄąĄ čłąĖčĆąŠą║ąŠą╝ ą║ąŠąĮčåąĄą┐č鹥 ą░ąĮą░ą╗ąĖčéąĖą║ąĖ ąĖ ą┐čĆąĄą▓ąĄąĮčéąĖą▓ąĮąŠą│ąŠ čĆąĄą╝ąŠąĮčéą░ ą║čĆąĖčéąĖč湥čüą║ąĖ ą▓ą░ąČąĮąŠą│ąŠ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ: ąĘą░ą║ą░ąĘčŗą▓ą░čéčī ąĘą░ą┐ą░čüąĮčŗąĄ čćą░čüčéąĖ ąĖ čāąĘą╗čŗ ąĮąĄ ą▓ č鹊čé ą╝ąŠą╝ąĄąĮčé, ą║ąŠą│ą┤ą░ čāčüčéą░ąĮąŠą▓ą║ą░ čāąČąĄ ąŠčéą║ą░ąĘą░ą╗ą░, ą░ č鹊ą│ą┤ą░, ą║ąŠą│ą┤ą░ čüčéą░ą╗ąŠ ąĖąĘą▓ąĄčüčéąĮąŠ ąŠ ą▓ąĄčĆąŠčÅčéąĮąŠą╝ ąŠčéą║ą░ąĘąĄ. ąŁč鹊 ŌĆō 菹║ąŠąĮąŠą╝ąĖčÅ ą┤čĆą░ą│ąŠčåąĄąĮąĮąŠą│ąŠ ą▓čĆąĄą╝ąĄąĮąĖ ąŠąČąĖą┤ą░ąĮąĖčÅ ą┐ąŠčüčéą░ą▓ą║ąĖ ąŠčéą║ą░ąĘą░ą▓čłąĄą│ąŠ čāąĘą╗ą░ čüąŠ čüą║ą╗ą░ą┤ą░, ą▓ąĄą┤čī ą┐ąŠčüčéą░ą▓ą║ą░ ą╝ąĮąŠą│ąĖčģ ąĘą░ą┐čćą░čüč鹥ą╣ ą╝ąŠąČąĄčé ąĘą░ąĮąĖą╝ą░čéčī ąĮąĄčüą║ąŠą╗čīą║ąŠ ąĮąĄą┤ąĄą╗čī!

ąŚą┤ąĄčüčī-č鹊 ąĖ ą▓čüčéą░ąĄčé ą┤ą▓ą░ ąŠčüąĮąŠą▓ąĮčŗčģ ą▓ąŠą┐čĆąŠčüą░, ąĮą░ ą║ąŠč鹊čĆčŗąĄ čÅ čģąŠč鹥ą╗ ą▒čŗ ą░ą║čåąĄąĮčéąĖčĆąŠą▓ą░čéčī ą▓ąĮąĖą╝ą░ąĮąĖąĄ čćąĖčéą░č鹥ą╗čÅ: ąĖčüą┐ąŠą╗ąĮąĖč鹥ą╗čīčüą║ą░čÅ ą┤ąĖčüčåąĖą┐ą╗ąĖąĮą░ ąĖ ąĘą░čēąĖčéą░ ąĖąĮč乊čĆą╝ą░čåąĖąĖ ąĮą░ ą╝ąŠą▒ąĖą╗čīąĮąŠą╝ čāčüčéčĆąŠą╣čüčéą▓ąĄ. ąÜ čüąŠąČą░ą╗ąĄąĮąĖčÄ, čćą░čüč鹊 čüą╗čāčćą░ąĄčéčüčÅ, čćč鹊 č鹥čģąĮąĖč湥čüą║ąĖą╣ ą┐ąĄčĆčüąŠąĮą░ą╗ čäą░ą╗čīčüąĖčäąĖčåąĖčĆčāąĄčé ąĖ čüą░ą╝ čäą░ą║čé ąŠą▒čģąŠą┤ą░, ąĖ ąĘą░ą╝ąĄčĆąĄąĮąĮčŗąĄ ą┐ą░čĆą░ą╝ąĄčéčĆčŗ čüąŠčüč鹊čÅąĮąĖčÅ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ. ą¤čĆąĖčćąĖąĮ ą╝ąĮąŠąČąĄčüčéą▓ąŠ: čŹč鹊 ąĖ ąĮąĄąČąĄą╗ą░ąĮąĖąĄ ąĖą┤čéąĖ ą┐ąŠ ą║ąŠą╗ąĄąĮąŠ ą▓ čüąĮąĄą│čā ą║ "ąĖ čéą░ą║ čĆą░ą▒ąŠčéą░čÄčēąĄą╝čā" ą╝ąĄčģą░ąĮąĖąĘą╝čā, ąĖ ąČąĄą╗ą░ąĮąĖąĄ čāą╣čéąĖ ą┤ąŠą╝ąŠą╣ ą┐ąŠčĆą░ąĮčīčłąĄ ą▓ą╝ąĄčüč鹊 ą┐čĆąĖąĮčÅčéąĖčÅ ą╝ąĄčĆ ą┐ąŠ čüčĆąŠčćąĮąŠą╝čā čĆąĄą╝ąŠąĮčéčā.

ąŚą┤ąĄčüčī čÅ čāą┐ąŠą╝čÅąĮčā čĆąŠčüčüąĖą╣čüą║ąĖąĄ čĆą░ąĘčĆą░ą▒ąŠčéą║ąĖ, ą┐ąŠąĘą▓ąŠą╗čÅčÄčēąĖąĄ ąĘą░ą╝ąĄąĮąĖčéčī ą┐čĆąŠčåąĄčüčü ą▓ą▓ąŠą┤ą░ ąĖąĮč乊čĆą╝ą░čåąĖąĖ ąŠ ą┐ą░čĆą░ą╝ąĄčéčĆą░čģ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ čü ą║ą╗ą░ą▓ąĖą░čéčāčĆčŗ ąĮąĄą┐ąŠčüčĆąĄą┤čüčéą▓ąĄąĮąĮąŠ ąĖąĘą╝ąĄčĆąĄąĮąĖąĄą╝. ąĪčāčéčī č鹥čģąĮąŠą╗ąŠą│ąĖąĖ čüąŠčüč鹊ąĖčé ą▓ č鹊ą╝, čćč鹊 ąĖąĮąČąĄąĮąĄčĆ ąĮąĄ ą▓ą▓ąŠą┤ąĖčé, ąĮą░ą┐čĆąĖą╝ąĄčĆ, ąĖąĘą╝ąĄčĆąĄąĮąĮčāčÄ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčā ą┐ąŠą┤čłąĖą┐ąĮąĖą║ą░ ą▓ ą┐ą╗ą░ąĮčłąĄčé, ą░ ąĖąĘą╝ąĄčĆčÅąĄčé č鹥ą╝ą┐ąĄčĆą░čéčāčĆčā ą┐čĆąĖą▒ąŠčĆąŠą╝, čüą▓čÅąĘą░ąĮąĮčŗą╝ čü ą╝ąŠą▒ąĖą╗čīąĮčŗą╝ čāčüčéčĆąŠą╣čüčéą▓ąŠą╝ ą┐ąŠ Bluetooth. ąóąĄą╝ čüą░ą╝čŗą╝ ąĖčüą║ą╗čÄčćą░ąĄčéčüčÅ ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī čäą░ą╗čīčüąĖčäąĖą║ą░čåąĖąĖ čĆąĄąĘčāą╗čīčéą░č鹊ą▓ ąĖ ąŠčłąĖą▒ąŠą║ ą┐čĆąĖ ą▓ą▓ąŠą┤ąĄ. ąÆ ą║ą░č湥čüčéą▓ąĄ ą▓č鹊čĆąŠą│ąŠ ą┐čĆąĄą┤ą╗ąŠąČąĄąĮąĖčÅ ą╝ąŠąČąĮąŠ ąĮą░ąĘą▓ą░čéčī ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄ ą┤ąŠą┐ąŠą╗ąĮčÅčÄčēąĖčģ ąōąøą×ąØąÉąĪąĪ/GPS ą╝ąĄč鹊ą┤ąŠą▓ ą┐ąŠąĘąĖčåąĖąŠąĮąĖčĆąŠą▓ą░ąĮąĖčÅ, čéą░ą║ ą║ą░ą║ ąōąøą×ąØąÉąĪąĪ- ąĖ GPS-čāčüčéčĆąŠą╣čüčéą▓čā čéčĆąĄą▒čāąĄčéčüčÅ "čāą▓ąĖą┤ąĄčéčī" čüą┐čāčéąĮąĖą║ąĖ. ąŚą┤ąĄčüčī ąĮą░ ą┐ąŠą╝ąŠčēčī ą╝ąŠą│čāčé ą┐čĆąĖą╣čéąĖ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą┐ąŠąĘąĖčåąĖąŠąĮąĖčĆąŠą▓ą░ąĮąĖčÅ ą▓ ąĘą░ą║čĆčŗčéčŗčģ ą┐ąŠą╝ąĄčēąĄąĮąĖčÅčģ (Real Time Location System, RTLS).

ąØčā ąĖ ąĘą░ą║ą╗čÄčćąĖč鹥ą╗čīąĮąŠąĄ: IoT (ąśąĮč鹥čĆąĮąĄčé ą▓ąĄčēąĄą╣) čāąČąĄ ą┐ąŠą╗čāčćąĖą╗ ą┐ąŠą╗ąĮčāčÄ ą╗ąŠąČą║čā ą┤ąĄą│čéčÅ, čéą░ą║ ą║ą░ą║ čĆą░ąĘčĆą░ą▒ąŠčéčćąĖą║ąĖ ąĮąĄ ąĘą░ą┤čāą╝čŗą▓ą░ą╗ąĖčüčī ąŠ ąĘą░čēąĖč鹥 ą║ą░ąĮą░ą╗ą░ ąĖ čāčüčéčĆąŠą╣čüčéą▓ą░. ąĪą£ąś ą┐ąĄčüčéčĆčÅčé čüąŠąŠą▒čēąĄąĮąĖčÅą╝ąĖ ąŠ čłą┐ąĖąŠąĮčÅčēąĖčģ ąĘą░ čģąŠąĘčÅąĄą▓ą░ą╝ąĖ č鹥ą╗ąĄą▓ąĖąĘąŠčĆą░čģ ąĖ ą░čéą░ą║čāčÄčēąĖčģ čüą░ą╣čéčŗ ą║ąŠč乥ą▓ą░čĆą║ą░čģ. ąóą░ą║ ąĖ čÅ ą┐čĆąŠčłčā ąĘą░ą┤čāą╝ą░čéčīčüčÅ ąĮą░ą┤ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮąŠą╣ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéčīčÄ ą╝ąŠą▒ąĖą╗čīąĮąŠą│ąŠ čāčüčéčĆąŠą╣čüčéą▓ą░. ąÆą╝ąĄčüč鹥 čüąŠ ą▓čüąĄąŠą▒čēąĄą╣ "ą╝ąŠą▒ąĖą╗ąĖąĘą░čåąĖąĄą╣" ą▓ąŠ ą╝ąĮąŠą│ąŠ čĆą░ąĘ ą▓čŗčĆąŠčüą╗ąĖ čĆąĖčüą║ąĖ ąĘą░čĆą░ąČąĄąĮąĖčÅ čāčüčéčĆąŠą╣čüčéą▓ą░, ąĄą│ąŠ ą▓ąĘą╗ąŠą╝ą░, ą░ č鹊 ąĖ ą┐ąŠą╗ąĮąŠą│ąŠ ą║ąŠąĮčéčĆąŠą╗čÅ ąĘą╗ąŠčāą╝čŗčłą╗ąĄąĮąĮąĖą║ąŠą╝, ą┐ąŠčŹč鹊ą╝čā ą║ą░č鹥ą│ąŠčĆąĖč湥čüą║ąĖ ąĮąĄ čĆąĄą║ąŠą╝ąĄąĮą┤čāąĄčéčüčÅ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčī ą╝ąŠą▒ąĖą╗čīąĮčŗąĄ čāčüčéčĆąŠą╣čüčéą▓ą░ ą▒ąĄąĘ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčŗčģ čüčĆąĄą┤čüčéą▓ ąĘą░čēąĖčéčŗ, ą┤ą░ą▒čŗ ąĮąĄ ą┐ąŠą╗čāčćąĖčéčī čüąĖčéčāą░čåąĖčÄ ą░ą▓ą░čĆąĖą╣ąĮąŠą╣ ąŠčüčéą░ąĮąŠą▓ą║ąĖ čāčüčéą░ąĮąŠą▓ą║ąĖ ąĖąĘ-ąĘą░ ą┤ąĄą╣čüčéą▓ąĖą╣ "čĆą░ąĘą▓ą╗ąĄą║ą░čÄčēąĄą│ąŠčüčÅ" čģą░ą║ąĄčĆą░.

ą×ą┐čāą▒ą╗ąĖą║ąŠą▓ą░ąĮąŠ: ą¢čāčĆąĮą░ą╗ "ąóąĄčģąĮąŠą╗ąŠą│ąĖąĖ ąĖ čüčĆąĄą┤čüčéą▓ą░ čüą▓čÅąĘąĖ" #3, 2016

ą¤ąŠčüąĄčēąĄąĮąĖą╣: 5155

ąĪčéą░čéčīąĖ ą┐ąŠ č鹥ą╝ąĄ

ąÉą▓č鹊čĆ

| |||

ąÆ čĆčāą▒čĆąĖą║čā "ąÆ č乊ą║čāčüąĄ" | ąÜ čüą┐ąĖčüą║čā čĆčāą▒čĆąĖą║ | ąÜ čüą┐ąĖčüą║čā ą░ą▓č鹊čĆąŠą▓ | ąÜ čüą┐ąĖčüą║čā ą┐čāą▒ą╗ąĖą║ą░čåąĖą╣