ąÆ čĆčāą▒čĆąĖą║čā "ąÆ č乊ą║čāčüąĄ" | ąÜ čüą┐ąĖčüą║čā čĆčāą▒čĆąĖą║ | ąÜ čüą┐ąĖčüą║čā ą░ą▓č鹊čĆąŠą▓ | ąÜ čüą┐ąĖčüą║čā ą┐čāą▒ą╗ąĖą║ą░čåąĖą╣

ąśąĮč乊čĆą╝ą░čåąĖčÅ ą┐čĆą░ą▓ąĖčé ą╝ąĖčĆąŠą╝, ą░ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮčŗąĄ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ąĮą░ą┐čĆčÅą╝čāčÄ ąŠą┐čĆąĄą┤ąĄą╗čÅčÄčé čāčüą┐ąĄčłąĮąŠčüčéčī čĆą░ą▒ąŠčéčŗ ą║čĆčāą┐ąĮąŠą╣ ą║ąŠą╝ą┐ą░ąĮąĖąĖ, ą║ąŠč鹊čĆą░čÅ čĆąĄą░ą╗ąĖąĘčāąĄčé ą╝ą░čüčłčéą░ą▒ąĮčāčÄ čüčéčĆą░č鹥ą│ąĖčÄ ą┐ąŠčüčéčāą┐ą░č鹥ą╗čīąĮąŠą│ąŠ čĆą░ąĘą▓ąĖčéąĖčÅ. ą×ą▒ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮąŠą╣ ą┐ąŠą┤ą┤ąĄčƹȹ║ąĄ ą║ą╗čÄč湥ą▓čŗčģ ą┐čĆąŠčåąĄčüčüąŠą▓, čüą▓čÅąĘą░ąĮąĮčŗčģ čü ą┐čĆąŠąĄą║čéąĖčĆąŠą▓ą░ąĮąĖąĄą╝ ąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠą╝ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ąĮą░ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅčģ "ąĪąĖą╗ąŠą▓čŗčģ ą╝ą░čłąĖąĮ" čĆąĄą┤ą░ą║čåąĖčÅ ąČčāčĆąĮą░ą╗ą░ "ąóąĄčģąĮąŠą╗ąŠą│ąĖąĖ ąĖ čüčĆąĄą┤čüčéą▓ą░ čüą▓čÅąĘąĖ" ą┐ąŠą▒ąĄčüąĄą┤ąŠą▓ą░ą╗ą░ čü ą┤ąĖčĆąĄą║č鹊čĆąŠą╝ ą┐ąŠ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮčŗą╝ č鹥čģąĮąŠą╗ąŠą│ąĖčÅą╝ ą║ąŠą╝ą┐ą░ąĮąĖąĖ ąÆą╗ą░ą┤ąĖą╝ąĖčĆąŠą╝ ą¤čāą╗čÅąĄą▓čŗą╝ ąĖ ąĮą░čćą░ą╗čīąĮąĖą║ąŠą╝ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮąŠą╣ ą▓čŗčćąĖčüą╗ąĖč鹥ą╗čīąĮąŠą╣ ąĖąĮčäčĆą░čüčéčĆčāą║čéčāčĆčŗ ąĪąĄčĆą│ąĄąĄą╝ ąöą╝ąĖčéčĆąĖąĄą▓čŗą╝.

Information rules the world, and information technologies directly define success of work of the large company which realizes large-scale strategy of forward development. About information support of the key processes connected with design and production of the equipment at the enterprises of "Power Machines" editorial staff of the "Communication Technologies & Equipment" magazine has a talk with the CIO of the company Vladimir Pulyaev and the head of information computing infrastructure department Sergey Dmitriyev.

ąÆą╗ą░ą┤ąĖą╝ąĖčĆ

ąÆą╗ą░ą┤ąĖą╝ąĖčĆ ąĪąĄčĆą│ąĄą╣

ąĪąĄčĆą│ąĄą╣ŌĆō ąÆą╗ą░ą┤ąĖą╝ąĖčĆ ąÉą╗ąĄą║čüą░ąĮą┤čĆąŠą▓ąĖčć, ą╗čÄą▒ą░čÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮą░čÅ ą║ąŠą╝ą┐ą░ąĮąĖčÅ čāą┤ąĄą╗čÅąĄčé ąŠą│čĆąŠą╝ąĮąŠąĄ ą▓ąĮąĖą╝ą░ąĮąĖąĄ ą▓čŗčüčéčĆą░ąĖą▓ą░ąĮąĖčÄ čüą▓ąŠąĖčģ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮčŗčģ čüąĖčüč鹥ą╝. ąĀą░čüčüą║ą░ąČąĖč鹥 ąŠ ą▓ą░čłąĄą╝ ąŠą┐čŗč鹥.

ąÆą╗ą░ą┤ąĖą╝ąĖčĆ ą¤čāą╗čÅąĄą▓: ąöą╗čÅ čéą░ą║ąŠą╣ ą║čĆčāą┐ąĮąŠą╣ ą║ąŠą╝ą┐ą░ąĮąĖąĖ, ą║ą░ą║ "ąĪąĖą╗ąŠą▓čŗąĄ ą╝ą░čłąĖąĮčŗ", ą▓čüąĄą│ą┤ą░ ą║čĆą░ą╣ąĮąĄ ą▓ą░ąČąĮčŗ ą▓ąŠą┐čĆąŠčüčŗ, čüą▓čÅąĘą░ąĮąĮčŗąĄ čü čüąŠą▓ąĄčĆčłąĄąĮčüčéą▓ąŠą▓ą░ąĮąĖąĄą╝ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮčŗčģ č鹥čģąĮąŠą╗ąŠą│ąĖą╣, ą┐ąŠčüą║ąŠą╗čīą║čā ąŠčé čŹč鹊ą│ąŠ ąĮą░ą┐čĆčÅą╝čāčÄ ąĘą░ą▓ąĖčüąĖčé čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī ą┐čĆąŠčåąĄčüčüąŠą▓. ąŚąĮą░čćąĖą╝ąŠčüčéčī Iąó ąŠčüąŠą▒ąĄąĮąĮąŠ ą▓ąŠąĘčĆą░čüčéą░ąĄčé čü čāč湥č鹊ą╝ č鹥čģ čüąĄčĆčīąĄąĘąĮčŗčģ ąĖąĘą╝ąĄąĮąĄąĮąĖą╣, ą║ąŠč鹊čĆčŗąĄ ąĘą░ ą┐ąŠčüą╗ąĄą┤ąĮąĖąĄ ą│ąŠą┤čŗ ą┐čĆąĄč鹥čĆą┐ąĄą╗ą░ čüčéčĆčāą║čéčāčĆą░ "ąĪąĖą╗ąŠą▓čŗčģ ą╝ą░čłąĖąĮ": ą║ąŠą╝ą┐ą░ąĮąĖčÅ ą┐čĆąĖčĆąŠčüą╗ą░ ąĮąŠą▓čŗą╝ąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗą╝ąĖ ą┐ą╗ąŠčēą░ą┤ą║ą░ą╝ąĖ, ąŠčüą▓ąŠąĖą╗ą░ ąĮąŠą▓čāčÄ ąĮąŠą╝ąĄąĮą║ą╗ą░čéčāčĆčā, čāą▓ąĄą╗ąĖčćąĖą╗ą░ čüčéą░ąĮąŠčćąĮčŗą╣ ą┐ą░čĆą║ ŌĆō ą▓čüąĄ čŹč鹊 ą▒čŗą╗ąŠ ą▒čŗ ąĮąĄą╝čŗčüą╗ąĖą╝ąŠ ą▒ąĄąĘ ą│čĆą░ą╝ąŠčéąĮąŠ ą▓čŗčüčéčĆąŠąĄąĮąĮąŠą╣ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮąŠą╣ ą░čĆčģąĖč鹥ą║čéčāčĆčŗ, čüą┐ąŠčüąŠą▒ąĮąŠą╣ ąŠą┐ąĄčĆą░čéąĖą▓ąĮąŠ čĆąĄą░ą│ąĖčĆąŠą▓ą░čéčī ąĮą░ ą┐čĆąŠąĖčüčģąŠą┤čÅčēąĖąĄ čüąŠą▒čŗčéąĖčÅ. ąĀą░ąĘčāą╝ąĄąĄčéčüčÅ, čéą░ą║ąŠą╣ ą┐ąŠą┤čģąŠą┤ ąŠą▒čāčüą╗ą░ą▓ą╗ąĖą▓ą░ąĄčé ąĖ čéčā čéčēą░č鹥ą╗čīąĮąŠčüčéčī, čü ą║ąŠč鹊čĆąŠą╣ ą╝čŗ ą┐ąŠą┤čģąŠą┤ąĖą╝ ą║ ą▓čŗą▒ąŠčĆčā ą┐ą░čĆčéąĮąĄčĆąŠą▓, čĆą░ą▒ąŠčéą░čÄčēąĖčģ ą▓ čüč乥čĆąĄ Iąó.

ŌĆō ą×ą┤ąĮąĖą╝ ąĖąĘ ą┐čĆąĄąĖą╝čāčēąĄčüčéą▓ "ąĪąĖą╗ąŠą▓čŗčģ ą╝ą░čłąĖąĮ", ą║ą░ą║ ąĖąĘą▓ąĄčüčéąĮąŠ, čÅą▓ą╗čÅąĄčéčüčÅ ą╝ąŠčēąĮčŗą╣ ąĮą░čāčćąĮąŠ-č鹥čģąĮąĖč湥čüą║ąĖą╣ ą┐ąŠč鹥ąĮčåąĖą░ą╗. ąÉ ą║ą░ą║ąĖąĄ ą║ą╗čÄč湥ą▓čŗąĄ Iąó-ąĖąĮčüčéčĆčāą╝ąĄąĮčéčŗ ąĖčüą┐ąŠą╗čīąĘčāčÄčéčüčÅ ą║ąŠąĮčüčéčĆčāą║č鹊čĆą░ą╝ąĖ ą║ąŠą╝ą┐ą░ąĮąĖąĖ?

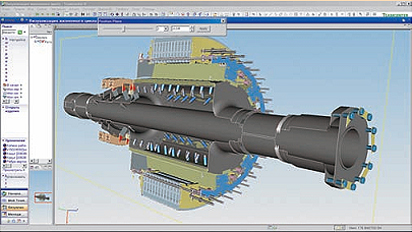

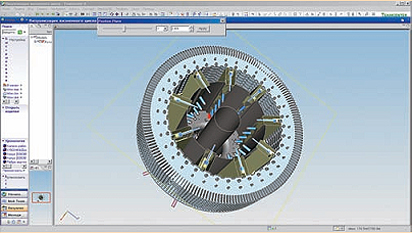

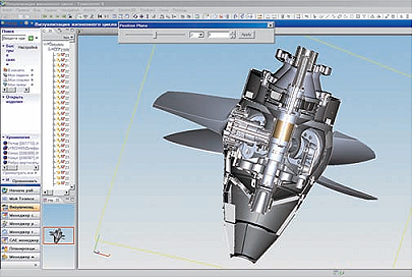

ąÆ.ą¤.: ąĪ 1 čÅąĮą▓ą░čĆčÅ č鹥ą║čāčēąĄą│ąŠ ą│ąŠą┤ą░ ą▓ąŠ ą▓čüąĄčģ ą║ąŠąĮčüčéčĆčāą║č鹊čĆčüą║ąĖčģ ą┐ąŠą┤čĆą░ąĘą┤ąĄą╗ąĄąĮąĖčÅčģ "ąĪąĖą╗ąŠą▓čŗčģ ą╝ą░čłąĖąĮ" ąŠčüąĮąŠą▓ąĮčŗą╝ ąĖąĮčüčéčĆčāą╝ąĄąĮč鹊ą╝ ą┤ąĄčÅč鹥ą╗čīąĮąŠčüčéąĖ čüčéą░ą╗ąĖ 3D-č鹥čģąĮąŠą╗ąŠą│ąĖąĖ. ą¤ąŠą┤ą│ąŠč鹊ą▓ą║ą░ ą║ ąĖčģ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖčÄ ąĮą░čćą░ą╗ą░čüčī ąĄčēąĄ ą▓ 2010 ą│., ą║ąŠą│ą┤ą░ ą▓ ą║ąŠą╝ą┐ą░ąĮąĖąĖ čüčéą░čĆč鹊ą▓ą░ą╗ ą┐čĆąŠąĄą║čé ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮąŠą│ąŠ ą┐ąĄčĆąĄą▓ąŠąŠčĆčāąČąĄąĮąĖčÅ, ą┐ąŠą▓ą╗ąĄą║čłąĖą╣ ąĘą░ čüąŠą▒ąŠą╣ čüąĄčĆčīąĄąĘąĮčŗąĄ ąĖąĮą▓ąĄčüčéąĖčåąĖąĖ ą▓ ą╝ąŠą┤ąĄčĆąĮąĖąĘą░čåąĖčÄ č鹥čģąĮąĖč湥čüą║ąŠą│ąŠ ą┐ą░čĆą║ą░ ą║ąŠąĮčüčéčĆčāą║č鹊čĆčüą║ąŠą│ąŠ ą▒čÄčĆąŠ ąĖ ą┐ąŠą┤ą│ąŠč鹊ą▓ą║čā čüąŠčéčĆčāą┤ąĮąĖą║ąŠą▓.

ąÆąĮąĄą┤čĆąĄąĮąĖąĄ 3D-ą┐čĆąŠąĄą║čéąĖčĆąŠą▓ą░ąĮąĖčÅ ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮąŠ čüą░ą╝ąŠą╣ ąČąĖąĘąĮčīčÄ. ąĪ ąŠą┤ąĮąŠą╣ čüč鹊čĆąŠąĮčŗ, ą▓ ą║ąŠą╝ą┐ą░ąĮąĖąĖ ąĮą░ą║ąŠą┐ąĖą╗čüčÅ ąŠą┐čŗčé ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ ą▒ąŠą╗čīčłąŠą│ąŠ čćąĖčüą╗ą░ čĆą░ąĘą╗ąĖčćąĮčŗčģ čüąĖčüč鹥ą╝ 3D-ą╝ąŠą┤ąĄą╗ąĖčĆąŠą▓ą░ąĮąĖčÅ, čćč鹊 ą┐ąŠčéčĆąĄą▒ąŠą▓ą░ą╗ąŠ ąŠą▒ąĄčüą┐ąĄčćąĖčéčī ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī ą┐čĆčÅą╝ąŠą╣ ą┐ąĄčĆąĄą┤ą░čćąĖ ąĖąĮč乊čĆą╝ą░čåąĖąĖ ą╝ąĄąČą┤čā ą║ąŠąĮčüčéčĆčāą║č鹊čĆčüą║ąĖą╝ ą▒čÄčĆąŠ (ąÜąæ) ą▓ 菹╗ąĄą║čéčĆąŠąĮąĮąŠą╝ ą▓ąĖą┤ąĄ ąĖ čüąŠąĘą┤ą░čéčī čāą┤ąŠą▒ąĮčŗą╣ ąĖąĮčüčéčĆčāą╝ąĄąĮčé čüąŠą▓ą╝ąĄčüčéąĮąŠą│ąŠ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖčÅ ą║ąŠąĮčüčéčĆčāą║č鹊čĆčüą║ąĖčģ ą┤ą░ąĮąĮčŗčģ, ą▓čŗą┐ąŠą╗ąĮąĄąĮąĮčŗčģ ą▓ čĆą░ąĘąĮčŗčģ ą┐čĆąŠą│čĆą░ą╝ą╝ą░čģ. ąĪ ą┤čĆčāą│ąŠą╣ ŌĆō ą░ą║čéąĖą▓ąĮąŠąĄ ą▓ąĮąĄą┤čĆąĄąĮąĖąĄ 3D-ą╝ąŠą┤ąĄą╗ąĖčĆąŠą▓ą░ąĮąĖčÅ ą┤ąĖą║čéčāąĄčéčüčÅ čüą░ą╝ąĖą╝ čĆčŗąĮą║ąŠą╝: ą▓čüąĄ čćą░čēąĄ ąĘą░ą║ą░ąĘčćąĖą║ąĖ 菹ĮąĄčĆą│ąĄčéąĖč湥čüą║ąŠą│ąŠ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ą▓ą║ą╗čÄčćą░čÄčé ą▓ čāčüą╗ąŠą▓ąĖčÅ ą║ąŠąĮčéčĆą░ą║čéą░ čéčĆąĄą▒ąŠą▓ą░ąĮąĖąĄ ą┐čĆąĄą┤ąŠčüčéą░ą▓ąĖčéčī 菹╗ąĄą║čéčĆąŠąĮąĮčāčÄ ą┤ąŠą║čāą╝ąĄąĮčéą░čåąĖčÄ, ą▓ą║ą╗čÄčćą░čÅ 3D-ą╝ąŠą┤ąĄą╗ąĖ ąĮą░ ąŠčéą┤ąĄą╗čīąĮčŗąĄ čāąĘą╗čŗ ąĖ ą║ąŠą╝ą┐ąŠąĮąŠą▓ą║čā ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ.

ąØąĄą╗čīąĘčÅ ąĮąĄ ąŠčéą╝ąĄčéąĖčéčī ąĖ č鹊čé čäą░ą║čé, čćč鹊 ąĮą░ą╗ąĖčćąĖąĄ 3D-ą╝ąŠą┤ąĄą╗ąĖ ąĖąĘą┤ąĄą╗ąĖčÅ ŌĆō ąŠą▒čÅąĘą░č鹥ą╗čīąĮąŠąĄ čéčĆąĄą▒ąŠą▓ą░ąĮąĖąĄ ą┤ą╗čÅ čĆą░ą▒ąŠčéčŗ ąĮą░ ą╝ąĮąŠą│ąĖčģ čüąŠą▓čĆąĄą╝ąĄąĮąĮčŗčģ ą╝ąĮąŠą│ąŠąŠčüąĄą▓čŗčģ čüčéą░ąĮą║ą░čģ. 3D-č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą┐ąŠąĘą▓ąŠą╗čÅčÄčé ą┐ąŠą╗čāčćą░čéčī ą┐ąŠą╗ąĮčāčÄ čüą▒ąŠčĆą║čā ą▓ čéčĆąĄčģą╝ąĄčĆąĮąŠą╝ ą▓ąĖą┤ąĄ ąĖ ąŠą┐čĆąĄą┤ąĄą╗čÅčéčī čüąŠą┐čĆčÅą│ą░ąĄą╝ąŠčüčéčī ą▓čüąĄčģ čāąĘą╗ąŠą▓ ąĖ ą┤ąĄčéą░ą╗ąĄą╣ ą┤ąŠ č鹊ą│ąŠ, ą║ą░ą║ ą▓ąŠąĘą╝ąŠąČąĮą░čÅ ąŠčłąĖą▒ą║ą░ ą▒čāą┤ąĄčé ąĮą░ą╣ą┤ąĄąĮą░ ąĮąĄą┐ąŠčüčĆąĄą┤čüčéą▓ąĄąĮąĮąŠ ą▓ čåąĄčģąĄ ąĮą░ čŹčéą░ą┐ąĄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░.

ŌĆō ąÜą░ą║ ą▓čŗ ą▓čŗą▒ąĖčĆą░ą╗ąĖ ą┐čĆąŠą│čĆą░ą╝ą╝ąĮąŠąĄ čĆąĄčłąĄąĮąĖąĄ ą┤ą╗čÅ ą┐čĆąŠąĄą║čéą░?

ąĪąĄčĆą│ąĄą╣ ąöą╝ąĖčéčĆąĖąĄą▓: ąĪą┐ąĄčåąĖą░ą╗ąĖčüčéčŗ ąĮą░čłąĄą╣ ą║ąŠą╝ą┐ą░ąĮąĖąĖ ąĖąĘčāčćąĖą╗ąĖ ąŠą┐čŗčé ą╗ąĖą┤ąĄčĆąŠą▓ ąĖąĮą┤čāčüčéčĆąĖąĖ ą║ą░ą║ ą▓ ąĀąŠčüčüąĖąĖ, čéą░ą║ ąĖ ąĘą░ čĆčāą▒ąĄąČąŠą╝. ąÆ ą┐ąĄčĆą▓čāčÄ ąŠč湥čĆąĄą┤čī ŌĆō ąŠą┐čŗčé ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ ą▒čāą┤čāčēąĄą╣ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮąŠą╣ ą┐ą╗ą░čéč乊čĆą╝čŗ ąĮą░ ą▓ąĄą┤čāčēąĖčģ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅčģ 菹ĮąĄčĆą│ąŠą╝ą░čłąĖąĮąŠčüčéčĆąŠąĄąĮąĖčÅ.

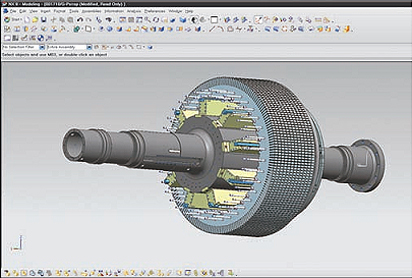

ąÆč鹊čĆčŗą╝ ą┐čĆąŠą│čĆą░ą╝ą╝ąĮčŗą╝ čĆąĄčłąĄąĮąĖąĄą╝, ą▓ąĘčÅčéčŗą╝ ąĮą░ ą▓ąŠąŠčĆčāąČąĄąĮąĖąĄ ą║ąŠą╝ą┐ą░ąĮąĖąĄą╣, čüčéą░ą╗ą░ čüąĖčüč鹥ą╝ą░ ą┐čĆąŠąĄą║čéąĖčĆąŠą▓ą░ąĮąĖčÅ Solid-Works ŌĆō ąŠčéą╗ąĖčćąĮąŠ ąĘą░čĆąĄą║ąŠą╝ąĄąĮą┤ąŠą▓ą░ą▓čłąĄąĄ čüąĄą▒čÅ čĆąĄčłąĄąĮąĖąĄ ą▓ čüč乥čĆąĄ čĆą░ąĘčĆą░ą▒ąŠčéą║ąĖ ą┐čĆąŠą┤čāą║č鹊ą▓ ą╝ą░čłąĖąĮąŠčüčéčĆąŠąĄąĮąĖčÅ. ą×ą▒ą╗ą░ą┤ą░čÄčēąĄąĄ čłąĖčĆąŠą║ąĖą╝ čäčāąĮą║čåąĖąŠąĮą░ą╗ąŠą╝ ą┐čĆąŠąĄą║čéąĖčĆąŠą▓ą░ąĮąĖčÅ, ą┐čĆąŠčüč鹊č鹊ą╣ ąĖ 菹║ąŠąĮąŠą╝ąĖčćąĮąŠčüčéčīčÄ, čŹč鹊 ą┐čĆąŠą│čĆą░ą╝ą╝ąĮąŠąĄ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖąĄ ą┐ąŠąĘą▓ąŠą╗ąĖą╗ąŠ "ąĘą░ą║čĆčŗčéčī" ą▒ąŠą╗čīčłčāčÄ čćą░čüčéčī ąŠą▒čēąĄą║ąŠąĮčüčéčĆčāą║č鹊čĆčüą║ąĖčģ ąĘą░ą┤ą░čć ąÜąæ. ąÜčĆąŠą╝ąĄ č鹊ą│ąŠ, ąĖ NX, ąĖ SolidWorks ąĖą╝ąĄčÄčé ąŠą▒čēąĄąĄ ą│ąĄąŠą╝ąĄčéčĆąĖč湥čüą║ąŠąĄ čÅą┤čĆąŠ ŌĆō Parosolid (ąóą£), čćč鹊 ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░ąĄčé ą▓čŗčüąŠą║ąĖą╣ čāčĆąŠą▓ąĄąĮčī čüąŠą▓ą╝ąĄčüčéąĖą╝ąŠčüčéąĖ ą┤ą░ąĮąĮčŗčģ.

ąÉ ą▓ čĆą░ą╝ą║ą░čģ ą║ąŠąĮčüčéčĆčāą║č鹊čĆčüą║ąŠą╣ ą┐ąŠą┤ą│ąŠč鹊ą▓ą║ąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ čüą┐ąĄčåąĖą░ą╗ąĖčüčéčŗ "ąĪąĖą╗ąŠą▓čŗčģ ą╝ą░čłąĖąĮ" ąĖčüą┐ąŠą╗čīąĘčāčÄčé čüąĖčüč鹥ą╝čā čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą║ąŠąĮčüčéčĆčāą║č鹊čĆčüą║ąĖą╝ąĖ ą┤ą░ąĮąĮčŗą╝ąĖ, ą┐ąŠąĘą▓ąŠą╗čÅčÄčēčāčÄ čüąŠą▓ą╝ąĄčüčéąĮąŠ čĆą░ą▒ąŠčéą░čéčī ąĖ ą▓ NX, ąĖ ą▓ SolidWorks.

ŌĆō ąÜą░ą║ąĖąĄ čĆąĄąĘčāą╗čīčéą░čéčŗ ą┐čĆąĖąĮąĄčüą╗ąŠ ąĖąĘą╝ąĄąĮąĄąĮąĖąĄ ą┐čĆąŠą│čĆą░ą╝ą╝ąĮąŠą╣ ą┐ąŠą╗ąĖčéąĖą║ąĖ ą║ąŠą╝ą┐ą░ąĮąĖąĖ? ąś ą║ą░ą║ąĖąĄ ą┐ą╗ą░ąĮčŗ čüčāčēąĄčüčéą▓čāčÄčé ą┐ąŠ ą┤ą░ą╗čīąĮąĄą╣čłąĄą╝čā čüąŠą▓ąĄčĆčłąĄąĮčüčéą▓ąŠą▓ą░ąĮąĖčÄ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮčŗčģ č鹥čģąĮąŠą╗ąŠą│ąĖą╣, ą┐čĆąĖą╝ąĄąĮčÅąĄą╝čŗčģ ą║ąŠąĮčüčéčĆčāą║č鹊čĆą░ą╝ąĖ "ąĪąĖą╗ąŠą▓čŗčģ ą╝ą░čłąĖąĮ"?

ąÆ.ą¤.: ą¦č鹊 ą║ą░čüą░ąĄčéčüčÅ čĆąĄąĘčāą╗čīčéą░č鹊ą▓ ŌĆō ąĮą░ą╝ čāą┤ą░ą╗ąŠčüčī ąĮąĄ č鹊ą╗čīą║ąŠ čüąŠąĘą┤ą░čéčī čāą┤ąŠą▒ąĮčāčÄ ąĖ čäčāąĮą║čåąĖąŠąĮą░ą╗čīąĮčāčÄ ą┐ą╗ą░čéč乊čĆą╝čā ąĮą░ ą▒ą░ąĘąĄ Teamcenter, ąĮąŠ ąĖ ą▓čŗą▓ąĄčüčéąĖ čüąĖčüč鹥ą╝čā čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą║ąŠąĮčüčéčĆčāą║č鹊čĆčüą║ąĖą╝ąĖ ą┤ą░ąĮąĮčŗą╝ąĖ ąĖ ą║ąŠąĮčéčĆąŠą╗čÅ ąĮą░ą┤ ą║ąŠąĮąĄčćąĮčŗą╝ ąĖąĘą┤ąĄą╗ąĖąĄą╝ ąĮą░ ąĮąŠą▓čŗą╣ čāčĆąŠą▓ąĄąĮčī. ąĪąĄą│ąŠą┤ąĮčÅ čĆčāą║ąŠą▓ąŠą┤ąĖč鹥ą╗čī, ą▓ąĖą┤čÅ ą╝ą░ą║ąĄčé čüą▒ąŠčĆą║ąĖ ą┐čĆčÅą╝ąŠ ą▓ čüąĖčüč鹥ą╝ąĄ Teamcenter, ą╝ąŠąČąĄčé čüąŠčüčéą░ą▓ąĖčéčī ą┐čĆąĄą┤čüčéą░ą▓ą╗ąĄąĮąĖąĄ ąŠ č鹥ą║čāčēąĄą╣ čĆą░ą▒ąŠč鹥 ąĮą░ą┤ ą┐čĆąŠąĄą║č鹊ą╝. ąöą╗čÅ čŹč鹊ą│ąŠ ąĄą╝čā ąĮąĄ ąĮčāąČąĮąŠ ąŠą▒ą╗ą░ą┤ą░čéčī ąĘąĮą░ąĮąĖčÅą╝ąĖ ą┐ąŠą╗čīąĘąŠą▓ą░č鹥ą╗čÅ 3D.

ą”ąĄąĮčéčĆą░ą╗ąĖąĘąŠą▓ą░ąĮąĮąŠąĄ čģčĆą░ąĮąĄąĮąĖąĄ ą┤ą░ąĮąĮčŗčģ ą▓ Teamcenter ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ąĖąĘą▒ąĄąČą░čéčī ą┐ąŠč鹥čĆąĖ ąĖąĮč乊čĆą╝ą░čåąĖąĖ ą┐čĆąĖ čüą▒ąŠčÅčģ ąĮą░ čĆą░ą▒ąŠčćąĖčģ ą╝ąĄčüčéą░čģ, čāą╝ąĄąĮčīčłą░ąĄčé čćąĖčüą╗ąŠ ą▓ąĄčĆčüąĖą╣ ąŠą┤ąĮąŠą│ąŠ ąĖąĘą┤ąĄą╗ąĖčÅ, ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ąŠčéčüą╗ąĄąČąĖą▓ą░čéčī ą░ą║čéčāą░ą╗čīąĮąŠčüčéčī ąĖą╝ąĄčÄčēąĖčģčüčÅ ą┤ą░ąĮąĮčŗčģ ąŠ čĆą░ą▒ąŠč湥ą╝ ą┐čĆąŠąĄą║č鹥. ąÜčĆąŠą╝ąĄ č鹊ą│ąŠ, ą▓ąĮąĄą┤čĆąĄąĮąĖąĄ ą┐ą╗ą░čéč乊čĆą╝čŗ čüčāčēąĄčüčéą▓ąĄąĮąĮąŠ čāą┐čĆąŠčüčéąĖą╗ąŠ ąĖ ą┐čĆąŠčåąĄčüčü ąŠą▒čāč湥ąĮąĖčÅ ąĖąĮąČąĄąĮąĄčĆąŠą▓, ą┐ąŠą▓čŗčüąĖą╗ąŠ ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéąĖ čüąŠą▓ą╝ąĄčüčéąĮąŠą╣ čĆą░ą▒ąŠčéčŗ ąĮą░ą┤ ą┐čĆąŠąĄą║čéą░ą╝ąĖ čüą┐ąĄčåąĖą░ą╗ąĖčüč鹊ą▓ čĆą░ąĘąĮčŗčģ ąŠčéą┤ąĄą╗ąŠą▓, ą┐ąŠąĘą▓ąŠą╗ąĖą╗ąŠ ąŠą┐čéąĖą╝ąĖąĘąĖčĆąŠą▓ą░čéčī ąĖ čāą┐čĆąŠčüčéąĖčéčī ą▒ąĖąĘąĮąĄčü-ą┐čĆąŠčåąĄčüčüčŗ ą▓ąĮčāčéčĆąĖ ąÜąæ. ąŚąĮą░čćąĖč鹥ą╗čīąĮąŠ čāą╝ąĄąĮčīčłąĖą╗ąĖčüčī 菹║čüą┐ą╗čāą░čéą░čåąĖąŠąĮąĮčŗąĄ ąĖąĘą┤ąĄčƹȹ║ąĖ, čüą▓čÅąĘą░ąĮąĮčŗąĄ čü ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéčīčÄ ą┐ąŠą┤ą┤ąĄčƹȹĖą▓ą░čéčī ą╝ąĮąŠąČąĄčüčéą▓ąŠ čüąĖčüč鹥ą╝ ą┐čĆąŠąĄą║čéąĖčĆąŠą▓ą░ąĮąĖčÅ.

ą×čéą┤ąĄą╗čīąĮčŗą╝ čłą░ą│ąŠą╝ ąĮą░ ą┐čāčéąĖ ąŠčüą▓ąŠąĄąĮąĖčÅ čüąŠą▓čĆąĄą╝ąĄąĮąĮčŗčģ č鹥čģąĮąŠą╗ąŠą│ąĖą╣ ą┐čĆąŠąĄą║čéąĖčĆąŠą▓ą░ąĮąĖčÅ ą┤ą╗čÅ ąĮą░čü čüčéą░ąĮąĄčé ąĖąĮč鹥ą│čĆą░čåąĖčÅ ąĖą╝ąĄčÄčēąĖčģčüčÅ čüčĆąĄą┤čüčéą▓ ąĖąĮąČąĄąĮąĄčĆąĮąŠą│ąŠ ą░ąĮą░ą╗ąĖąĘą░ (Computer-aidedengineering ŌĆō CAE) čü čüąĖčüč鹥ą╝ąŠą╣ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą║ąŠąĮčüčéčĆčāą║č鹊čĆčüą║ąĖą╝ąĖ ą┤ą░ąĮąĮčŗą╝ąĖ Teamcenter. ąØą░ą╝ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ čüą▓čÅąĘą░čéčī čĆą░čüč湥čéąĮčŗąĄ ą╝ąŠą┤ąĄą╗ąĖ, čĆąĄąĘčāą╗čīčéą░čéčŗ čĆą░čüč湥č鹊ą▓ čü ą║ąŠąĮčüčéčĆčāą║č鹊čĆčüą║ąĖą╝ąĖ ą╝ąŠą┤ąĄą╗čÅą╝ąĖ. ą£čŗ čĆą░čüčüčćąĖčéčŗą▓ą░ąĄą╝, čćč鹊 čŹč鹊čé čłą░ą│ čāą┐čĆąŠčüčéąĖčé čāą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ ą┤ą░ąĮąĮčŗą╝ąĖ ąĖ ą┐ąŠąĘą▓ąŠą╗ąĖčé ą╗ąĄą│ą║ąŠ ąĮą░čģąŠą┤ąĖčéčī ąĖčüčģąŠą┤ąĮąĖą║ąĖ, ąĮą░ ąŠčüąĮąŠą▓ąĄ ą║ąŠč鹊čĆčŗčģ ą▒čŗą╗ą░ ą▓čŗą┐ąŠą╗ąĮąĄąĮą░ čéą░ ąĖą╗ąĖ ąĖąĮą░čÅ ą║ąŠąĮčüčéčĆčāą║čåąĖčÅ. ąĪąĄą│ąŠą┤ąĮčÅ ą▓ ą║ąŠą╝ą┐ą░ąĮąĖąĖ ąĄčüčéčī ą┐ąŠąĮąĖą╝ą░ąĮąĖąĄ č鹊ą│ąŠ, čćč鹊 čĆąĄčłąĄąĮąĖąĄ čŹčéąĖčģ ąĮąĄą┐čĆąŠčüčéčŗčģ ąĘą░ą┤ą░čć ąĮąĄ č鹊ą╗čīą║ąŠ ą┤ą░čüčé čŹčäč乥ą║čé ą┐čĆąĖ ąĘą░ą┐čāčüą║ąĄ ą▓ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčāčÄ čŹą║čüą┐ą╗čāą░čéą░čåąĖčÄ, ąĮąŠ ąĖ ą┐ąŠąĘą▓ąŠą╗ąĖčé ąŠčéą║čĆčŗčéčī ąĮąŠą▓čŗąĄ ą┐ąĄčĆčüą┐ąĄą║čéąĖą▓čŗ ą┐ąŠ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÄ ą║ąŠąĮčüčéčĆčāą║č鹊čĆčüą║ąĖą╝ąĖ ąĖ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąĖą╝ąĖ ą┤ą░ąĮąĮčŗą╝ąĖ, ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠą╝ ąĖ ą║ąŠą╝ą┐ą░ąĮąĖąĄą╣ ą▓ čåąĄą╗ąŠą╝.

ŌĆō ą¤čĆąĖą▓ąĄą┤ąĖč鹥, ą┐ąŠąČą░ą╗čāą╣čüčéą░, ą┐čĆąĖą╝ąĄčĆčŗ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ Iąó-čĆąĄčłąĄąĮąĖą╣ ąĮąĄą┐ąŠčüčĆąĄą┤čüčéą▓ąĄąĮąĮąŠ ąĮą░ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ, ą║ąŠč鹊čĆčŗąĄ ą┐ąŠąĘą▓ąŠą╗ąĖą╗ąĖ čāą┐čĆąŠčüčéąĖčéčī čĆą░ą▒ąŠčéčā.

ąĪ.ąö.: ąŁč鹊 ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖčÅ čĆą░ą▒ąŠčćąĖčģ ą╝ąĄčüčé čā čüčéą░ąĮą║ą░. ąĪčéą░ąĮąŠčćąĮąĖą║ąĖ č鹥ą┐ąĄčĆčī ąĖą╝ąĄčÄčé ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī ą┐ąŠą╗čāčćą░čéčī č湥čĆč鹥ąČąĖ ą▓ 菹╗ąĄą║čéčĆąŠąĮąĮąŠą╝ ą▓ąĖą┤ąĄ. ąæą╗ą░ą│ąŠą┤ą░čĆčÅ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖčÄ ą┐ąĄčĆčüąŠąĮą░ą╗čīąĮčŗčģ ą║ąŠą╝ą┐čīčÄč鹥čĆąŠą▓ ąĮą░ ą╝ąĄčüčéą░čģ ąŠą▒čüčāąČą┤ąĄąĮąĖąĄ č湥čĆč鹥ąČąĄą╣ ąĖ ą▓ąĮąĄčüąĄąĮąĖąĄ ą┐čĆą░ą▓ąŠą║ ąŠčüčāčēąĄčüčéą▓ą╗čÅąĄčéčüčÅ čĆčÅą┤ąŠą╝ čüąŠ čüčéą░ąĮą║ąŠą╝.

ŌĆō ąĀą░čüčüą║ą░ąČąĖč鹥 ąŠ ą┐ą╗ą░ąĮą░čģ čĆą░ąĘą▓ąĖčéąĖčÅ ą║ąŠą╝ą┐ą░ąĮąĖąĖ ą▓ ąŠą▒ą╗ą░čüčéąĖ Iąó ąĖ č鹥ą╗ąĄą║ąŠą╝ą╝čāąĮąĖą║ą░čåąĖą╣?

ąĪ.ąö.: ąÆąŠ-ą┐ąĄčĆą▓čŗčģ, čŹč鹊 čĆą░ąĘą▓ąĖčéąĖąĄ PLM-čüąĖčüč鹥ą╝ ą▓ ąŠą▒ą╗ą░čüčéąĖ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą┤ą░ąĮąĮčŗą╝ąĖ ąĮą░ čĆą░ąĘą╗ąĖčćąĮčŗčģ čŹčéą░ą┐ą░čģ ąČąĖąĘąĮąĄąĮąĮąŠą│ąŠ čåąĖą║ą╗ą░ ąĖąĘą┤ąĄą╗ąĖčÅ. ąŁč鹊 ąŠč湥ąĮčī čüą╗ąŠąČąĮą░čÅ ąĘą░ą┤ą░čćą░. ąóą░ą║ąŠąĄ čĆąĄčłąĄąĮąĖąĄ ą▓ ąĮą░čüč鹊čÅčēąĄąĄ ą▓čĆąĄą╝čÅ ąĮąĄ čÅą▓ą╗čÅąĄčéčüčÅ čłąĖčĆąŠą║ąŠ čĆą░čüą┐čĆąŠčüčéčĆą░ąĮąĄąĮąĮčŗą╝ ąĮą░ čĆąŠčüčüąĖą╣čüą║ąĖčģ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅčģ.

ą”ąĄčģąŠą▓ąŠą╣ čāčĆąŠą▓ąĄąĮčī ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖąĖ ŌĆō čŹč鹊 ąĄčēąĄ ąŠą┤ąĮą░ ą▓ą░ąČąĮą░čÅ ąĘą░ą┤ą░čćą░. ą£čŗ čćą░čüčéąĖčćąĮąŠ ą▓čŗą┐ąŠą╗ąĮčÅąĄą╝ ąĄąĄ ąĮą░ ą▒ą░ąĘąĄ čüąĖčüč鹥ą╝čŗ SAP, čćč鹊 ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ąĮą░ą╝ ą║ąŠąĮčéčĆąŠą╗ąĖčĆąŠą▓ą░čéčī čŹčéą░ą┐čŗ ą┐čĆąŠčģąŠąČą┤ąĄąĮąĖčÅ ą┤ąĄčéą░ą╗ąĄą╣ ą┐ąŠ čåąĄčģą░ą╝.

ąōąŠą▓ąŠčĆčÅ ąŠ ą┐ą╗ą░ąĮą░čģ čĆą░ąĘą▓ąĖčéąĖčÅ ą║ąŠą╝ą┐ą░ąĮąĖąĖ, ąĮąĄą╗čīąĘčÅ ąĮąĄ čüą║ą░ąĘą░čéčī ąŠ ą▓ąĮąĄą┤čĆąĄąĮąĖąĖ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠą│ąŠ Wi-Fi ą▓ čåąĄčģą░čģ. ąæą╗ą░ą│ąŠą┤ą░čĆčÅ ą▓čŗą┐čāčüą║čā ą╝ą░čĆčłčĆčāčéąĮčŗčģ ą║ą░čĆčé čü ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄą╝ čłčéčĆąĖčģą║ąŠą┤ąĖčĆąŠą▓ą░ąĮąĖčÅ ąĖąĮč乊čĆą╝ą░čåąĖčÅ ą┐ąŠ ą║ą░ąČą┤ąŠą╝čā čŹčéą░ą┐čā ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ą┐čĆąŠą┤čāą║čåąĖąĖ ą▒čāą┤ąĄčé ą░ą▓č鹊ą╝ą░čéąĖč湥čüą║ąĖ ą┐ąŠą┐ą░ą┤ą░čéčī ą▓ čüąĖčüč鹥ą╝čā SAP. ąŁčéą░ ąĖąĮč乊čĆą╝ą░čåąĖčÅ ą▒čāą┤ąĄčé ą┐ąŠą╗ąĮąŠčüčéčīčÄ ąŠč鹊ą▒čĆą░ąČą░čéčīčüčÅ ą▓ ąĄą┤ąĖąĮąŠą╣ ą▒ą░ąĘąĄ ą┤ą░ąĮąĮčŗčģ, ąŠą▒čŖąĄą┤ąĖąĮčÅčÄčēąĄą╣ čüą▓ąĄą┤ąĄąĮąĖčÅ čüąŠ ą▓čüąĄčģ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗčģ ą┐ą╗ąŠčēą░ą┤ąŠą║. ąĪąĄą╣čćą░čü ąĮą░ ąŠą┤ąĮąŠą╣ ąĖąĘ ąĮą░čłąĖčģ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗčģ ą┐ą╗ąŠčēą░ą┤ąŠą║ čāąČąĄ ąĘą░ą┐čāčēąĄąĮ ą┐ąĖą╗ąŠčéąĮčŗą╣ ą┐čĆąŠąĄą║čé.

ŌĆō ąÆčŗ ą┐ą╗ą░ąĮąĖčĆčāąĄč鹥 ą┐čĆąĖą╣čéąĖ ą║ ą┐ąŠą╗ąĮąŠčüčéčīčÄ čŹą╗ąĄą║čéčĆąŠąĮąĮąŠą╝čā ą┤ąŠą║čāą╝ąĄąĮč鹊ąŠą▒ąŠčĆąŠčéčā?

ąÆ.ą¤.: ą£čŗ čüčéčĆąĄą╝ąĖą╝čüčÅ ą┐ąŠą╗ąĮąŠčüčéčīčÄ ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░čéčī ą┤ąŠą║čāą╝ąĄąĮč鹊ąŠą▒ąŠčĆąŠčé ą▓ ą║ąŠą╝ą┐ą░ąĮąĖąĖ. ąØąŠ, ąĮą░ ą╝ąŠą╣ ą▓ąĘą│ą╗čÅą┤, ą╗čÄą▒čŗąĄ čüąĖčüč鹥ą╝čŗ ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖąĖ ŌĆō čŹč鹊 ą▓čüąĄą│ąŠ ą╗ąĖčłčī ą┐čĆąĖą▓ąĄą┤ąĄąĮąĖąĄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĖ ą╗čÄą▒čŗčģ ą┤čĆčāą│ąĖčģ ą▒ąĖąĘąĮąĄčü-ą┐čĆąŠčåąĄčüčüąŠą▓ ą║ ąĄą┤ąĖąĮčŗą╝ čüčéą░ąĮą┤ą░čĆčéą░ą╝ ąĖ ą┐čĆą░ą▓ąĖą╗ą░ą╝. ąÜąŠąĮąĄčćąĮąŠ, 菹╗ąĄą║čéčĆąŠąĮąĮčŗą╣ ą┤ąŠą║čāą╝ąĄąĮč鹊ąŠą▒ąŠčĆąŠčé ą┐ąŠąĘą▓ąŠą╗ąĖčé čüąŠą║čĆą░čéąĖčéčī ą▓čĆąĄą╝čÅ ą┐ąŠąĖčüą║ą░ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠą╣ ąĖąĮč乊čĆą╝ą░čåąĖąĖ ą┤ą╗čÅ ąŠą┐ąĄčĆą░čéąĖą▓ąĮąŠą│ąŠ ą┐čĆąĖąĮčÅčéąĖčÅ čĆąĄčłąĄąĮąĖą╣, ąĮąŠ čŹč鹊 ąĮąĄ ąĘąĮą░čćąĖčé, čćč鹊 čüąĖčüč鹥ą╝ą░ ą▒čāą┤ąĄčé čüą░ą╝ą░ ą│ąĄąĮąĄčĆąĖčĆąŠą▓ą░čéčī ąĖą┤ąĄąĖ ąĖ ą┐čĆąĄą┤ą╗ąŠąČąĄąĮąĖčÅ ą┐ąŠ čĆąĄčłąĄąĮąĖčÄ ą┐ąŠčüčéą░ą▓ą╗ąĄąĮąĮčŗčģ ąĘą░ą┤ą░čć. ą¤čĆąŠą│čĆą░ą╝ą╝ąĮčŗąĄ ą┐čĆąĖą╗ąŠąČąĄąĮąĖčÅ čĆą░ą▒ąŠčéą░čéčī ą▒ąĄąĘ č湥ą╗ąŠą▓ąĄą║ą░ ąĮąĄ ą▒čāą┤čāčé: ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ čüąŠąĘą┤ą░ą▓ą░čéčī ą▒ą░ąĘčā ą┤ą░ąĮąĮčŗčģ, ą┐ąŠčüč鹊čÅąĮąĮąŠ ą┐ąŠą┐ąŠą╗ąĮčÅčéčī ąĄąĄ ą░ą║čéčāą░ą╗čīąĮąŠą╣ ąĖąĮč乊čĆą╝ą░čåąĖąĄą╣ ą┐ąŠ ąĮąŠą▓čŗą╝ ą┐čĆąŠąĄą║čéą░ą╝ ąĖ čĆąĄčłąĄąĮąĖčÅą╝. ą¤ąŠą║ą░ ą▓čüąĄ ąĮąĄąŠą▒čģąŠą┤ąĖą╝čŗąĄ ą┤ą░ąĮąĮčŗąĄ ąĮąĄ ą▒čāą┤čāčé ą▓ąĮąĄčüąĄąĮčŗ, ą╝ąŠą│čāčé ą▓ąŠąĘąĮąĖą║ą░čéčī ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮčŗąĄ čüą╗ąŠąČąĮąŠčüčéąĖ. ąæąŠą╗čīčłą░čÅ ąĮą░ą│čĆčāąĘą║ą░ ą▒čāą┤ąĄčé ą╗ąŠąČąĖčéčīčüčÅ ąĖą╝ąĄąĮąĮąŠ ąĮą░ čüąŠčéčĆčāą┤ąĮąĖą║ąŠą▓. ąÜąŠą│ą┤ą░ ąČąĄ ą▒ą░ąĘą░ ą┤ą░ąĮąĮčŗčģ ą▒čāą┤ąĄčé čüč乊čĆą╝ąĖčĆąŠą▓ą░ąĮą░, čüąĖčüč鹥ą╝ą░ 菹╗ąĄą║čéčĆąŠąĮąĮąŠą│ąŠ ą┤ąŠą║čāą╝ąĄąĮč鹊ąŠą▒ąŠčĆąŠčéą░ čüčéą░ąĮąĄčé čāą┤ąŠą▒ąĮčŗą╝ ąĖ ą┐čĆąŠčüčéčŗą╝ 菹╗ąĄą╝ąĄąĮč鹊ą╝ ą▓ čüąĖčüč鹥ą╝ąĄ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą┐čĆąŠčåąĄčüčüą░ą╝ąĖ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ.

ŌĆō ąōąŠą▓ąŠčĆčÅ ąŠą▒ ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖąĖ ą▒ąĖąĘąĮąĄčü-ą┐čĆąŠčåąĄčüčüąŠą▓, ąĮąĄą╗čīąĘčÅ ąĮąĄ ąĘą░čéčĆąŠąĮčāčéčī ą▓ąŠą┐čĆąŠčü ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮąŠą╣ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéąĖ.

ąĪ.ąö.: ąÜą░ą║ č鹥ą░čéčĆ ąĮą░čćąĖąĮą░ąĄčéčüčÅ čü ą▓ąĄčłą░ą╗ą║ąĖ, čéą░ą║ ąĖ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮą░čÅ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéčī ąĮą░čćąĖąĮą░ąĄčéčüčÅ čü ąŠčéą┤ąĄą╗ą░ ą║ą░ą┤čĆąŠą▓, ą║ąŠą│ą┤ą░ č湥ą╗ąŠą▓ąĄą║ ą┐ąŠą┤ą┐ąĖčüčŗą▓ą░ąĄčé čéčĆčāą┤ąŠą▓ąŠą╣ ą┤ąŠą│ąŠą▓ąŠčĆ. ąśąæ ą▓ "ąĪąĖą╗ąŠą▓čŗčģ ą╝ą░čłąĖąĮą░čģ" ŌĆō čŹč鹊 ąĮąĄ č鹊ą╗čīą║ąŠ 菹╗ąĄą║čéčĆąŠąĮąĮčŗąĄ čüčĆąĄą┤čüčéą▓ą░ ąĘą░čēąĖčéčŗ, čŹč鹊 ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮčŗąĄ čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅ, ą║ąŠč鹊čĆčŗąĄ ąĘąĮą░čÄčé ąĖ ąŠą▒čÅąĘą░ąĮčŗ ą▓čŗą┐ąŠą╗ąĮčÅčéčī ą▓čüąĄ čĆą░ą▒ąŠčéąĮąĖą║ąĖ.

ąśąĮč乊čĆą╝ą░čåąĖąŠąĮąĮą░čÅ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéčī ŌĆō čŹč鹊 čŹčłąĄą╗ąŠąĮąĖčĆąŠą▓ą░ąĮąĮą░čÅ ąĘą░čēąĖčéą░. ą£čŗ ą░ą║čéąĖą▓ąĮąŠ ąĖčüą┐ąŠą╗čīąĘčāąĄą╝ ąĘą░čēąĖčéčā čüąĄč鹥ą╣, čüąĄčĆą▓ąĄčĆąŠą▓, ą┐ąĄčĆčüąŠąĮą░ą╗čīąĮčŗčģ ą┤ą░ąĮąĮčŗčģ ąĮą░ ą║ąŠą╝ą┐čīčÄč鹥čĆą░čģ. ąÆ "ąĪąĖą╗ąŠą▓čŗčģ ą╝ą░čłąĖąĮą░čģ" ąŠąĮą░ ą╝ąĮąŠą│ąŠčāčĆąŠą▓ąĮąĄą▓ą░čÅ ąĖ ą▓ą║ą╗čÄčćą░ąĄčé ą┤ąŠą┐ąŠą╗ąĮąĖč鹥ą╗čīąĮčŗąĄ čüčĆąĄą┤čüčéą▓ą░ ąĘą░čēąĖčéčŗ ąŠčé ą▓ąĮąĄčłąĮąĖčģ ąĖ ą▓ąĮčāčéčĆąĄąĮąĮąĖčģ čāą│čĆąŠąĘ.

ŌĆō ąśąæ ąŠą│čĆą░ąĮąĖčćąĖą▓ą░ąĄčéčüčÅ ą▓ąŠą┐čĆąŠčüą░ą╝ąĖ ą┤ąŠčüčéčāą┐ą░ ąĖą╗ąĖ ąĮąĄčé?

ąĪ.ąö.: ą£čŗ ąĖčüą┐ąŠą╗čīąĘčāąĄą╝ čĆą░ąĘą╗ąĖčćąĮčŗąĄ ą▓ąĖą┤čŗ ą║ąŠąĮčéčĆąŠą╗čÅ. ąÜčĆąŠą╝ąĄ ą▓ąĖą┤ąĄąŠąĮą░ą▒ą╗čÄą┤ąĄąĮąĖčÅ, ą╝čŗ ąŠą│čĆą░ąĮąĖčćąĖą▓ą░ąĄą╝ ą┤ąŠčüčéčāą┐ ą▓ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗąĄ ą┐ąŠą╝ąĄčēąĄąĮąĖčÅ, ąŠčüčāčēąĄčüčéą▓ą╗čÅąĄą╝ ą║ąŠąĮčéčĆąŠą╗čī ąĖ ąĘą░čēąĖčéčā ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖčÅ čŹą╗ąĄą║čéčĆąŠąĮąĮąŠą╣ ą┐ąŠčćčéčŗ. ą×ą│čĆą░ąĮąĖč湥ąĮ ąĖ ą┤ąŠčüčéčāą┐ ą▓ ąśąĮč鹥čĆąĮąĄčé.

ąöąŠą▓ąĄčĆąĖąĄ, ą▒ąĄąĘčāčüą╗ąŠą▓ąĮąŠ, ą┤ąŠą╗ąČąĮąŠ ą▒čŗčéčī, ąĮąŠ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮą░čÅ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéčī ŌĆō ąĮą░čłą░ ą┐čĆčÅą╝ą░čÅ ąŠą▒čÅąĘą░ąĮąĮąŠčüčéčī, ą┤ą░ ąĖ čéčĆąĄą▒ąŠą▓ą░ąĮąĖąĄ ą▓čĆąĄą╝ąĄąĮąĖ.

ŌĆō ąÜą░ą║ąĖąĄ ąĮą░ąĖą▒ąŠą╗ąĄąĄ čÅčĆą║ąĖąĄ Iąó-č鹥ąĮą┤ąĄąĮčåąĖąĖ, ąĮą░ ą▓ą░čł ą▓ąĘą│ą╗čÅą┤, ąŠą┐čĆąĄą┤ąĄą╗čÅčÄčé čĆą░ąĘą▓ąĖčéąĖąĄ ąŠč鹥č湥čüčéą▓ąĄąĮąĮąŠą╣ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠčüčéąĖ? ąÜą░ą║ąĖąĄ ąĘą░ą┐čĆąŠčüčŗ čā ą▓ą░čłąĄą╣ ą║ąŠą╝ą┐ą░ąĮąĖąĖ ą▒čāą┤čāčé ąĘą░ą▓čéčĆą░?

ąÆ.ą¤.: ąĢčüą╗ąĖ ą│ąŠą▓ąŠčĆąĖčéčī ą▓ čåąĄą╗ąŠą╝ ąŠą▒ ąŠčéčĆą░čüą╗ąĖ, č鹊 čüąĄą│ąŠą┤ąĮčÅ ą┐ąĄčĆąĄą┤ ą║čĆčāą┐ąĮčŗą╝ąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗą╝ąĖ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅą╝ąĖ čüč鹊ąĖčé ąĘą░ą┤ą░čćą░ ą┐ąŠą╗ąĮąŠą╣ ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖąĖ ą▒ąĖąĘąĮąĄčü-ą┐čĆąŠčåąĄčüčüąŠą▓. ąÜąŠą╝ą┐ą░ąĮąĖąĖ ą┐čĆąŠą┤ąŠą╗ąČą░čÄčé ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčī čĆčāčćąĮąŠą╣ čéčĆčāą┤, čüąĖčüč鹥ą╝ą░ ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮąŠą│ąŠ ą┐čĆąŠčåąĄčüčüą░ ą▓ąĮąĄą┤čĆąĄąĮą░ ą┤ą░ą╗ąĄą║ąŠ ąĮąĄ ąĮą░ ą▓čüąĄčģ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅčģ. ąĢčüą╗ąĖ čüčĆą░ą▓ąĮąĖą▓ą░čéčī čü ąŠčéčĆą░čüą╗čīčÄ ą░ą▓č鹊ą╝ąŠą▒ąĖą╗ąĄčüčéčĆąŠąĄąĮąĖčÅ, ą│ą┤ąĄ ąĮą░ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ ąĖčüą┐ąŠą╗čīąĘčāčÄčé ąĮąĄ ą▒ąŠą╗ąĄąĄ 30% čĆčāčćąĮąŠą│ąŠ čéčĆčāą┤ą░, č鹊 ą▓ ąĮą░čłąĄą╣ ąŠčéčĆą░čüą╗ąĖ ąŠ čéą░ą║ąĖčģ ą┐ąŠą║ą░ąĘą░č鹥ą╗čÅčģ ą╝ąŠąČąĮąŠ č鹊ą╗čīą║ąŠ ą╝ąĄčćčéą░čéčī.

ą×ą┐čāą▒ą╗ąĖą║ąŠą▓ą░ąĮąŠ: ą¢čāčĆąĮą░ą╗ "ąóąĄčģąĮąŠą╗ąŠą│ąĖąĖ ąĖ čüčĆąĄą┤čüčéą▓ą░ čüą▓čÅąĘąĖ" #2, 2014

ą¤ąŠčüąĄčēąĄąĮąĖą╣: 3989

ąÉą▓č鹊čĆ

| |||

ąÉą▓č鹊čĆ

| |||

ąÆ čĆčāą▒čĆąĖą║čā "ąÆ č乊ą║čāčüąĄ" | ąÜ čüą┐ąĖčüą║čā čĆčāą▒čĆąĖą║ | ąÜ čüą┐ąĖčüą║čā ą░ą▓č鹊čĆąŠą▓ | ąÜ čüą┐ąĖčüą║čā ą┐čāą▒ą╗ąĖą║ą░čåąĖą╣